Изучение процесса сварки плавлением. Выбор режима ручной дуговой сварки конструкций из стали

Изучение процесса сварки плавлением. Выбор режима ручной дуговой сварки конструкций из стали

Цель работы: ознакомиться с процессом зажигания и строением электрической сварочной дуги, обозначением покрытых электродов, устройством и работой сварочного трансформатора и выпрямителя, выбором режима и технологии дуговой сварки покрытыми электродами.

Оборудование и матер

иалы. Сварочные трансформаторы выпрямитель, предохранительные щитки, сварочные электроды типа Э42, Э46, заготовки из углеродистой и низколегированной стали.

Общие сведения Процесс зажигания и строение электрической дуги

При дуговой сварке плавящимся электродом расплавление кромок свариваемых заготовок и электрода осуществляется за счет теплоты электрической сварочной дуги. Электрическая сварочная дуга - стационарный мощный электрический разряд при значительной плотности ток (0,5-100 А/мм2) в сильно ионизированной газовой среде между двумя электродами, одним из которых обычно являются свариваемые заготовки. В процессе горения сварочной дуги выделяется

|

|

|

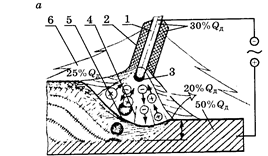

Рис.1.1. Схема электрической дуги при сварке металлическим электродом с покрытием

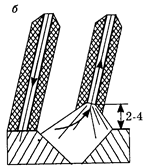

большое количество теплоты, образуется яркое световое излучение, невидимые ультрафиолетовые и инфракрасные лучи, газы и пыль. Электрическая сварочная дуга (рис.1.1, а) состоит из катодного 3 и анодного 5 пятен и столба дуги 4. Снаружи она окружена ореолом 6, состоящим из смеси газов, паров и пыли. Для зажигания дуги необходимо легко коснуться стержнем с покрытием 2 электрода свариваемой заготовки (рис.1.1, б) с замыканием электрической цепи накоротко, после чего отвести электрод от заготовки на расстояние 2-4 мм. Происходит быстрый разогрев торца электрода за счет теплоты, выделяемой током короткого замыкания. После отвода электрода с разогретого торца металлического стержня, являющегося катодом, свободные электроны под действием электрического поля устремляются к аноду (заготовке). Им сообщается значительная кинетическая энергия. В межэлектродном зазоре электроны сталкиваются (соударяются) с молекулами и атомами воздуха и между собой. Эти соударения могут быть упругими и неупругими. При упругом соударении часть кинетической энергии электронов передается атому или молекуле воздуха. В результате температура в дуговом промежутке (столбе дуги) повышается до 6000-7000 °С. При неупругом соударении происходит ионизация молекулы воздуха с выделением электронов, положительных и отрицательных ионов. Электроны и отрицательные ионы продолжают движение к аноду и бомбардируют его поверхность. В результате торможения их движения происходит превращение кинетической энергии в тепловую и поверхность анода (анодное пятно) разогревается до t = 2600-3000 °С. Положительные ионы под действием сил притяжения движутся к катоду и, бомбардируя его поверхность, нагревают ее (катодное пятно) до 2000-2600 °С. В дуге постоянного тока прямой полярности (минус на электроде, плюс на заготовке) на аноде выделяется большее количество теплоты (41-42 % от общего количества Од), чем на катоде (36-38 %), в связи с тем, что анод подвергается более мощной бомбардировке заряженными частицами. В дуге переменного тока различие температур катодного и анодного пятен сглаживается вследствие их периодической смены с частотой, равной частоте тока (50 Гц).

Для устойчивого горения дуги необходимы постоянный межэлектродный зазор (длина дуги), определенные напряжение и ток в цепи, достаточная ионизация воздушного промежутка, стабильность свойств источника тока, питающего дугу.

1. Классификация и обозначение покрытых электродов для ручной дуговой сварки

Покрытые электроды для ручной дуговой сварки классифицируют по назначению, виду и толщине покрытия, допустимому пространственному положению сварки или наплавки, роду и полярности сварочного тока. По назначению различают электроды для сварки стали, чугуна, алюминия, меди. Обозначения электродов для сварки: углеродистых и низколегированных конструкционных сталей с sв >600 МПа — У; легированных конструкционных сталей с sв до 600 МПа — Л; легированных теплоустойчивых сталей — Т; высоколегированных и сталей с особыми свойствами — В; для наплавки поверхностных слоев с особыми свойствами — Н. В зависимости от механических свойств наплавленного металла применяются электроды 14 типов: Э42, Э46А, Э50 .Э150. Тип электрода обозначается буквой Э с цифрой, указывающей гарантированное временное сопротивление разрыву наплавленного металла в КГс/мм2. Буква А после цифр обозначает повышенную пластичность наплавленного металла. По виду покрытия электроды разделяются на: А — с кислым покрытием (ОММ-5, АНО-2, СМ-5, ЦМ-7, МЭЗ-04 и др.), содержащим оксиды железа, марганца, кремния, иногда титана. При плавлении покрытия выделяется большое количество 02, Hg, кроме того, оно токсично. Эти электроды обеспечивают стабильное горение дуги на переменном и постоянном токе. Металл шва отличается повышенной степенью окисления, плотностью и пластичностью; Б — с основным покрытием (УОНИ-13/45, УОНИ-13/5БК, УОНИ-В/85, АНО-Т, ОЗС-5, ДСК-50, СН-11, УП-1/45 и др.), содержащим мрамор — СаСОз, плавиковый шпат — CaF2, кварцевый песок, ферросплавы. Наплавленный металл имеет большую прочность на ударный изгиб, малую склонность к старению и появлению трещин. Эти электроды применяются для сварки на постоянном токе обратной полярности ответственных конструкций из углеродистых и легированных сталей; Р — с рутиловым покрытием (ОЗС-12, АНО-32, ОЗС-6, АНО-6, МР-4, ОЗЛ-32 и др.), содержащим рутил — TiO2, мрамор — СаСОз, полевой шпат — K2O*Al2O3 *6 SiO2, каолин, иногда железный порошок. Они обеспечивают устойчивое горение дуги и хорошее формирование шва во всех пространственных положениях;

Ц — с целлюлозным покрытием (ОМА-2, ВСЦ-1, ВСЦ-2, ВСП-1, ВСЦ-4М и др.). При плавлении покрытия выделяется большое количество газов. Эти электроды применяются для сварки металла малой толщины и при сварке в монтажных условиях. П — с прочими покрытиями (ильменитовым, рутил- ильменитовым — АНО-24, рутилосновным — АНО-ЗО, фтористокальциевым — АНО-Д и др.). В состав покрытия входят: стабилизирующие, шлакообразующие, легирующие, раскисляющие, газообразующие, формующие, связывающие компоненты. Покрытие обеспечивает газовую и шлаковую защиту зоны сварки и расплавленного металла, рас-кисление и легирование металла сварочной ванны, стабильность горения дуги. По толщине покрытия (отношению диаметра электрода D к диаметру стержня d) электроды изготавливают: М — .с тонким покрытием D/d < 1,2; С — со средним покрытием 1,2 < D/d < 1,45; Д — с толстым покрытием 1,45 < D/d < 1,8; Г — с особо толстым покрытием D/d > 1,8. По допустимому пространственному положению сварки электроды разделяются: для всех положений — 1; для всех положений, кроме вертикального — 2; для нижнего, горизонталь- ного и вертикального — 3; для нижнего — 4. По качеству изготовления, состоянию поверхности покрытия электроды бывают 1, 2, 3 групп. По роду и полярности применяемого при сварке или наплавке тока и номинальному на- пряжению холостого хода источника переменного тока электроды подразделяются: 0 — обратная полярность постоянного тока, 4 — любая, 5 — прямая, 6 — обратная для постоянного тока и для переменного тока с напряжением холостого хода 70 В. Примеры условного обозначения электродов: а) тип Э46А по ГОСТ 9467-75 марки УОНИ-13/45 диаметром 3,0 для сварки углеродистых и низколегированных сталей — У, с толстым покрытием — Д, 2-й группы с механическими свойствами направленного металла: sв > 460 МПа (43), d — 22% (2), KCU = 0,35 Дж/мм2 при t = -40 ° C (5) с основным покрытием Б для сварки во всех пространственных положениях — 1, на постоянном токе обратной полярности 0:

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды