Вторичная переработка пластмасс как пример безотходной технологии

Разновидностью жидкостного разделения отходов пластмасс является их последовательная обработка в камерах, заполненных водными растворами солей различной плотности от хлорида натрия (1,07 г/см3) до хлорида кальция (1,38 г/см3). Смеси отходов полимеров разделяются в зависимости от их плотности, причем отделение ПВХ более эффективно происходит в присутствии небольших количеств неионогенного полиок

сиэтилендодецила.

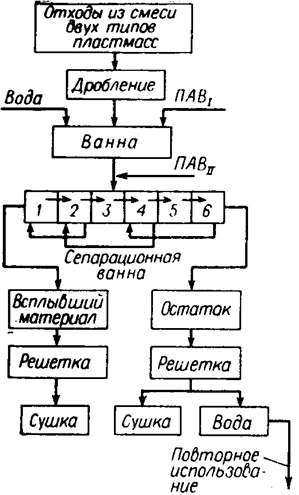

Рис. 5. Принципиальная схема флотационной сепарации отходов

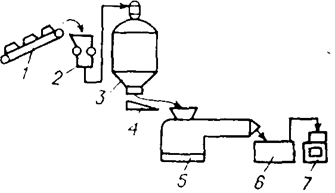

Разработан также жидкостно-циклонный способ разделения смеси отходов. Отходы измельчают, смешивают с водой и подают в циклон, где за счет центробежной силы происходит разделение смеси на две фракции, отличающиеся удельным весом. В результате повторяющихся последовательных операций в циклонах удается достигнуть высокой степени разделения 98—99 %.

Помимо мокрых методов разделения отходов пластмасс в последнее время все более широко используются сухие методы. Наибольшее распространение получил комбинированный метод, включающий просеивание и провеивание. Он предусматривает предварительную операцию измельчения и пригоден в тех случаях, когда измельченные отходы отличаются друг от друга по форме или по плотности или по обоим этим показателям. Если фракцию измельченной смеси отходов, прошедшую через сито определенных размеров, разделить провеиванием, то в результате различной скорости оседания частиц, определяемой плотностью полимеров, образуются две фракции из отходов с большей и меньшей плотностью. Описанный метод может осуществляться и в обратном порядке. Комбинированный метод позволяет достигнуть степени разделения 90—95 % [1].

2.3 Переработка индивидуальных отходов

В том случае, когда удается добиться достаточно высокой степени очистки и выделения индивидуальных отходов из смеси, а также когда отходы предварительно рассортированы по видам пластмасс, переработка отходов во многом сходна с переработкой первичных пластмасс.

Двух-трехкратная переработка пластмасс не влияет существенно на их физико-механические показатели. Это говорит о принципиальной возможности возвращать в производственный цикл получения изделий из пластмасс отходы синтеза и переработки, термическое воздействие на которые было сравнительно недолговременным. Однако такой возврат отходов в цикл требует тщательной предварительной оценки их свойств. Только после этого может быть принято решение о возможности использования отходов.

Использование отходов вызывает необходимость определенных изменений в аппаратурном оформлении процессов переработки. Если говорить о наиболее широко применяемом для переработки отходов методе экструзии, то из этих особенностей необходимо отметить следующие: наличие в питательном бункере ворошителя и шнека для облегчения условий запятки экструдера, коническую форму цилиндра в зоне загрузки для повышения степени сжатия материала, достаточную длину червяка для хорошей гомогенизации и исключения пульсации, обязательное наличие зоны разряжения для дегазации расплава, установку сменных фильтров в головке экструдера.

На рис. 6 представлена принципиальная схема линии утилизации технологических отходов методом экструзии. Гранулят наиболее распространенного полимера — полиэтилена, как правило, перерабатывают в пленку, которая используется в сельском хозяйстве для неответственных назначений или идет на изготовление мешков для мусора. Пленку получают на обычной установке для выпуска рукавной пленки.

Для переработки отходов методом литья под давлением, как правило, применяют машины, работающие по типу интрузии, с постоянно вращающимся шнеком. Его конструкция такова, что обеспечивает самопроизвольный захват и гомогенизацию отходов.

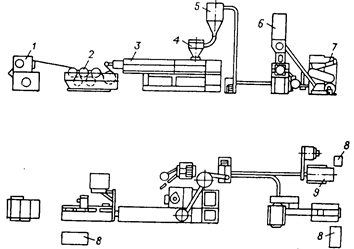

Рис. 6. Принципиальная схема переработки отходов пластмасс методом экструзии: 1 — конвейер с отходами; 2 — измельчитель; 3 — бункер-смеситель; 4 — магнитный желоб; 5 — экструдер; 6 — охлаждающая ванна; 7 — гранулятор

Особенностью повторной переработки ПВХ является необходимость дополнительной стабилизации. Отходы мягкого ПВХ используют главным образом для получения пленочных изделий (клеенки, скатерти, накидки, фартуки и пр.). Для этого отходы измельчают и на смесительных вальцах в количестве до 20 % смешивают с товарным ПВХ, стабилизаторами, пластификаторами, красителями и смазками, после чего пропускают через систему подогревательных и отделочных вальцев.

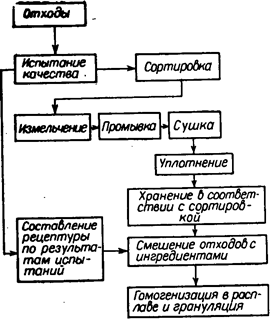

Рис. 7. Принципиальная схема переработки индивидуальных отходов пластмасс.

Большой опыт, достигнутый при переработке отходов некоторыми зарубежными фирмами, позволяет им использовать индивидуальные полимерные отходы без смешения с товарным продуктом. Однако в этом случае большое значение приобретает сортировка, классификация и дополнительное смешение материала с необходимыми добавками (рис. 7). Отходы после предварительного испытания в лаборатории сортируют, затем при необходимости измельчают, просеивают, сушат, уплотняют и в зависимости от качества складируют в промежуточных бункерах. Далее в промежуточных смесителях осуществляется введение необходимых стабилизаторов и других добавок, а также, если требуется, наполнителей. После этого в пластосмесителях экструзионного типа или в двухчервячных экструдерах проводят гомогенизацию расплава с одновременной дегазацией и удалением инородных включений фильтрованием. Контроль процесса на различных стадиях осуществляется по следующим показателям: степень загрязнения, термостабильность, уровень дегазации, изменение молекулярной массы, текучесть, гомогенность расплава, прочностные характеристики.

С целью переработки индивидуальных отходов разрабатываются специальные комплектные агрегаты, включающие дробилку, сепаратор и смеситель-дозатор для смешения с кондиционным продуктом. Такие установки созданы фирмами G. Fischer (Швейцария), Со. Мес (Италия), Mauser и Condux (ФРГ).

Рис. 8. Линия для грануляции вторичных термопластов: 1 – ленточный гранулятор; 2 – охлаждающий устройство; 3 – червячный пресс; 4 – питатель-дозатор; 5 – бункер-накопитель; 6 – пленочно-нитяной измельчитель; 7 - роторный резак; 8 — пульты управления; 9 – кусковой измельчитель.

Отходы, образующиеся на стадии синтеза, как правило, менее подвержены термическому воздействию, чем отходы переработки, поэтому часто их можно добавлять к товарному продукту в более высоких концентрациях. В сточных водах, образующихся при синтезе ПВХ, твердый осадок содержит 86—90 % ПВХ и 14—10 % минеральных солей. Этот вид отхода также может быть использован для получения винипласта, причем введение до 60 % отходов позволяет получить материал с достаточно высокими физико-механическими показателями [1].

2.4 Переработка смесей отходов без разделения

В настоящее время развиваются две тенденции в области использования отходов пластмасс. Одна из них была описана выше и заключается в стремлении выделить из смеси отходов индивидуальные отходы определенного типа и затем переработать их совместно с аналогичными товарными пластмассами. Другая тенденция сводится к разработке способов и соответствующего технологического оборудования для переработки смеси отходов без их предварительного разделения. Отсутствие этой стадии делает процесс утилизации более дешевым, однако физико-механические свойства изделий, полученных таким образом, гораздо ниже.

Другие рефераты на тему «Экология и охрана природы»:

Поиск рефератов

Последние рефераты раздела

- Влияние Чекмагушевского молочного завода на загрязнение вод реки Чебекей

- Влияние антропогенного фактора на загрязнение реки Ляля

- Киотский протокол - как механизм регулирования глобальных экологических проблем на международном уровне

- Лицензирование природопользования, деятельности в области охраны окружающей среды и обеспечения экологической безопасности

- Мировые тенденции развития ядерной технологии

- Негативные изменения состояния водного бассейна крупного города под влиянием деятельности человека

- Общественная экологическая экспертиза и экологический контроль