Проектирование системы очистки воздуха при производстве растительного масла из семян подсолнечника

Оксалоновые волокна имеют высокую термостойкость. Ткани из оксалоновых волокон способны длительно работать при температуре 160-2000 С, устойчивы в кислых средах.

Тефлоновые волокна отличаются высокой химической стойкостью, превосходящей все известные материалы, устойчивы к изгибу и трению. Под действием больших механических нагрузок фильтроматериал из тефлона вытягивается, "течет"

. Тефлоновые ткани могут выдерживать температуру до 2300 С.

По структуре фильтровальные материалы подразделяются на тканые и нетканые. Тканые фильтровальные материалы, в свою очередь, подразделяются в зависимости от способа переплетения на полотняные, саржевые, сатиновые, а в зависимости от вида волокон в нити - штапельные, филаментные, текстурированные, в зависимости от обработки поверхности - ворсованные, гладкие. Нетканые фильтровальные материалы по способу закрепления волокон подразделяется на иглопробивные, холстопрошивные, клееные.

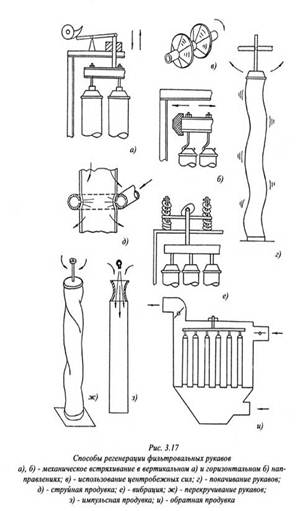

2.2 СПОСОБЫ РЕГЕНЕРАЦИИ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА

В процессе работы матерчатых фильтров происходит постепенное отложение пыли в порах фильтровального материала и на его поверхности. По мере роста слоя пыли растет и гидравлическое сопротивление аппарата. Если периодически не удалять пылевой слой с поверхности материала и из его пор произойдет "запирание фильтра", т.е. тягодутьевой аппарат (обычно вентилятор) будет не в состоянии протягивать газ через забившуюся фильтровальную перегородку. В результате постепенного забивания будет падать производительность вентилятора и, в конце концов, движение газа через фильтр прекратится. Для поддержания фильтра в работоспособном состоянии необходимо периодически удалять пыль с поверхности пор. Однако, как уже было сказано в начале данной главы, оседающий на поверхности фильтровального материала слой пыли одновременно является фильтрующей средой, препятствующей проскоку наиболее мелких частиц пыли. Поэтому с фильтровального материала необходимо удалить не весь слой пыли, чтобы обеспечить приемлемое гидравлическое сопротивление аппарата и сохранить его высокую эффективность пылеулавливания. Процесс удаления части пылевого слоя снаружи и изнутри фильтровальной перегородки в матерчатых фильтрах принято называть регенерацией, т.е. частичным восстановлением первоначальных свойств фильтровальной перегородки. Для сравнения качества регенерации различных фильтровальных материалов автором данной главы в 1976 году был условно принят "показатель регенерации". Численно показатель регенерации было принято рассчитывать как отношение разности конечного (перед регенерацией) и остаточного (после регенерации) гидравлического сопротивления к конечному [Л. 9]. При этом конечное сопротивление принимается равным 150 мм водяного столба. Т.е. показатель регенерации рассчитывается как:

![]() , (3-7)

, (3-7)

где: DPкон - сопротивление фильтровального материала перед регенерацией, DPост- сопротивление фильтровального материала после регенерации.

Измерения показателей регенерации проводятся в одинаковых условиях, при одних и тех же параметрах, характеризующих свойства пыли, газа, режимы фильтрования, регенерации. В промышленной эксплуатации в настоящее время находится много конструкций, систем, устройств для регенерации фильтровального материала. Одни из них эффективны, другие требуют совершенствования, одни требуют большой затраты энергии, другие более экономичны, одни надежны в эксплуатации, другие быстро выходят из строя. Попытки в каждом конкретном случае устранить какой-то определенный недостаток породили большое разнообразие систем, методов, конструкций регенерирующих устройств. Однако надо отметить, что в основном почти все системы сводятся к применению двух основных способов воздействия на фильтровальный материал, а именно: механического встряхивания (в этом случае пыль удаляется с поверхности фильтровального материала) и обратной продувкой (в этом случае пыль удаляется с поверхности и из пор фильтровального материала). Эти способы используются либо самостоятельно, либо используется их сочетание.

Механическое встряхивание является самым старым способом регенерации фильтровального материала (Рис.3.17 а, б). Он основан на сотрясении рукавов в вертикальном или горизонтальном направлении. Фильтры с такими системами еще достаточно широко. распространены на предприятиях отечественной промышленности и за рубежом. Рукавные фильтры типов ФВ, ФВК, МФУ, РФГ, УРФМ имеют системы механического отряхивания осадка пыли и широко распространены в цветной металлургии, в пищевой и заготовительной отраслях промышленности. Достоинствами фильтров с механическим отряхиванием является стабильность удаления осадка пыли. В качестве основных недостатков следует отметить сложность встряхивающего механизма, который требует постоянного внимания обслуживающего персонала, истирание и изломы рукавов в одних и тех же местах, чувствительность системы к усадке и вытяжке рукавов, необходимость отключения фильтра или отдельной секции на время проведения регенерации. Конструктивно фильтр с механическим отряхиванием может быть выполнен с горизонтальным перемещением верхней рамы с подвешенными на нее рукавами (рис.3.176) В этом случае в процессе регенерации горизонтально подвешенная рама ударяется о специальный упор. Такая система применяется на ряде промышленных фильтров США. Конструкция фильтра с такой системой регенерации несколько проще, чем с вертикальной, однако, имеет существенный недостаток - расшатывание конструкции и недолговечность, работы резиновых упоров.

Аэродинамическое встряхивание может осуществляется путем подачи импульса сжатого воздуха внутрь каждого фильтра. Такой вид регенерации используется в каркасных рукавных и плоских фильтрах.

Некоторое применение в рукавных фильтрах нашел способ регенерации перекручиванием рукавов вокруг оси (рис.3.17.ж). В результате крутки пылевой слой сваливается с рукава или ломается и удаляется с помощью продувки воздухом в обратном направлении. Самостоятельно этот способ обычно не применяется, а используется в качестве подготовки осадка пыли к более качественной очистке фильтровального материала. Недостатком этого способа является сложность механизма привода рукавов в крутящее состояние, износ рукавов в. местах крепления к вращающимся деталям. К механическому способу отряхивания пыли относится вибрационное отряхивание, которое применяется в основном для фильтров имеющих металлический каркас с натянутым фильтровальным материалом. Схема рукавного фильтра с такой системой регенерации приведена на рис. 3.17.е. В фильтровальной камере размещены фильтрующие рукава, натянутые на каркасы, которые прикреплены к подвижной плите, связанной через тягу с вибрационным механизмов. Вибрационная система отряхивания применяется в фильтрах с различной компоновкой фильтровального материала в рабочей камере, однако, необходимым условием применения является наличие каркаса, воспринимающего колебания от вибратора и передающего их фильтровальному материалу. Главным достоинством системы отряхивания с применением вибрации является возможность применения в таких фильтрах стеклоткани, натянутой на каркас. Обычно стеклоткани в каркасных фильтрах не применяются из-за быстрого их износа при трении о части каркаса или перелома волокон при ударе о каркас. В случае применения вибрации стеклоткань туго натягивается на каркасе и вибрация воспринимается без наличия движения материала относительно каркаса.

Другие рефераты на тему «Безопасность жизнедеятельности и охрана труда»:

Поиск рефератов

Последние рефераты раздела

- О средствах защиты органов дыхания от промышленных аэрозолей

- Обзор результатов производственных испытаний средств индивидуальной защиты органов дыхания (СИЗОД)

- О средствах индивидуальной защиты от пыли

- И маски любят счёт

- Правильное использование противогазов в профилактике профзаболеваний

- Снижение вредного воздействия загрязнённого воздуха на рабочих с помощью СИЗ органов дыхания

- О средствах индивидуальной защиты органов дыхания работающих