Ремонт автоматического регулятора

Концевые, разобщительные краны и краны экстренного торможения ремонтируют в отделении тормозной арматуры. Вдоль поточной линии установлены типовые столы – верстаки с приспособлениями и оснасткой для разборки, ремонта и испытания. На рабочих местах расположены выписки из правил и технологического процесса выполнения операций.

Отделение ремонта соединительных рукавов оснащено приспособлениями

для очистки, ремонта и испытания. Неисправный рукав раскомплектовывают, негодные элементы заменяют исправными. Соединительные головки, хомутки, резинотканевые трубки, снятые головки и штуцера очищают, проверяют контрольными шаблонами, ремонтируют и передают для комплектования новых рукавов на специальных стендах. Перед гидравлическим и пневматическим испытаниями скомплектованный рукав выдерживают не менее 24 часов для высыхания резинового клея, которым смазывают наконечники головки и штуцера. После испытания на соединительных рукавах закрепляют бирки с клеймами.

Тормозное оборудование пассажирских вагонов отличается от оборудования грузовых в основном конструкцией воздухораспределителей, а также применением электропневматической системы управления. Пневматическое и электропневматическое оборудование пассажирских вагонов ремонтируют также в АКП.

Все тормозное оборудование, отремонтированное и испытанное в АКП, должно быть зафиксировано в журнале формы ВУ-47.

Хранение отремонтированного и испытанного тормозного оборудования необходимо производить на специальных стеллажах и в кладовой готовой продукции

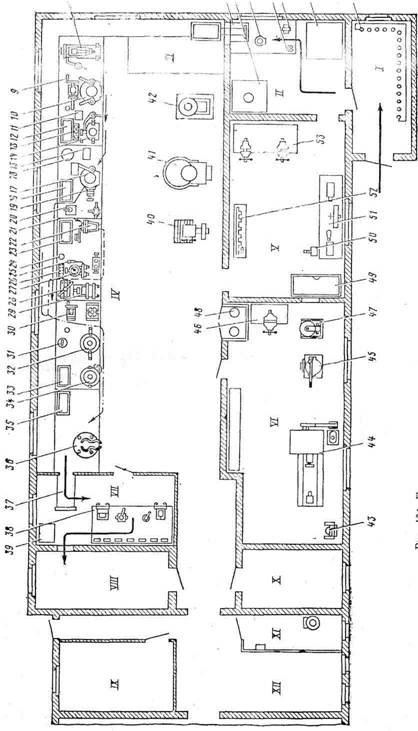

Экспликация

/ — отделение для наружной очистки; // — отделение для разборки и очистки; /// — место для осмотра и определения объема ремонта; IV — отделение для ремонта приборов; V — отделение для ремонта арматуры; VI — механическое отделение; VII — отделение для контроля и испытания приборов; VIII — кладовая; IX — гальваническое отделение; X — контора мастера; XI — котельная; XII — бытовая комната

2. КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ АВТОРЕГУЛЯТОРА ТРП №574Б, УСЛОВИЯ РАБОТЫ И РЕМОНТА

Все грузовые вагоны, построенные с 1974 г. оборудованы автоматическими регуляторами одностороннего действия № 574Б (рис.2), предназначенными для стягивания рычажной передачи и компенсации износа тормозных колодок. Применение регуляторов позволяет устранить ручную регулировку рычажных передач и поддерживать выход штока ТЦ в установленных пределах. Тем самым обеспечивается правильное взаимное расположение рычагов и тяг, достигается стабильность коэффициента полезного действия рычажной передачи и высокая тормозная эффективность. Наибольшее передаваемое через регулятор усилие составляет 80 кН.

Автоматический регулятор состоит из корпуса 14 с крышкой 16 и головкой 3, защитной трубы 2 с наконечником, возвращающей пружины 13, тягового стакана 7 со стопорным кольцом 12 и крышкой стакана 4, тягового стержня 17 с ушком 19, регулирующей 8 и вспомогательной 5 гаек с упорными подшипниками 9, пружинами 6 и 11 и втулкой 10, а также регулирующего винта 1 с несамотормозящейся трехзаходной трапециедальной резьбой и предохранительной гайкой 15.

При нормальных зазорах между колодками и колесами в процессе торможения упор 18 приближается к корпусу регулятора, но не достигает его или только соприкасается с ним. Усилие от тягового стержня передается на тяговый стакан 7, который входит в сцепление с регулирующей гайкой 8 и через нее на регулирующий винт 1 и в рычажную передачу.

Если зазоры между колодками и колесами увеличены, то при торможении упором 18 корпус 14 регулятора перемещается влево по отношению к винту 1, сжимая возвращающую пружину 13 и освобождая из закрепления вспомогательную гайку 5. Последняя под действием пружины 6 навернется на винт 1, достигая левым торцом конусной поверхности головки 3. Если перемещение корпуса 14 по отношению к винту 1 произошло на величину более 8—11 мм, то вспомогательная гайка 5 выступом упрется в крышку 4 тягового стакана 7, не достигая поверхности головки 3. Усилие от штока тормозного цилиндра передается в рычажную передачу так же, как и при нормальных зазорах между колодками и колесами.

При отпуске, когда усилие ТЦ окажется меньше разности между усилием сжатия возвращающей пружины 13 и пружины регулирующей гайки (около 1,0 кН), тяговый стержень 17 вместе с тяговым стаканом 7 начнут перемещаться влево по отношению к корпусу 14. Конусные поверхности тягового стакана 7 и регулирующей гайки 8 размыкаются, и последняя за счет пружины 11 навернется на винт 1 до упора в правый торец вспомогательной гайки 5. После этого все детали регулятора займут исходное положение, а винт 1 будет перемещен внутрь тягового стержня 17 на величину, соответствующую износу колодок, или максимум на 8—11 мм. Если за одно торможение это значение будет превышено, то необходимое сокращение рычажной передачи произойдет за несколько последующих циклов торможения-отпуска. Стягивание рычажной передачи на 8—11 мм соответствует износу колодок грузового вагона в 0,5—0,7 мм. Полный рабочий ход регулятора составляет 550 мм.

При установке регулятора № 574Б на грузовом вагоне используется рычажный привод, который передает ему при торможении запас энергии, вызывающей сжатие пружин и необходимо для стягивания рычажной передачи. После установки на вагоне всех новых тормозных колодок размер а (от контрольной риски на стержне г до конца защитной трубы д) для регулятора № 574Б должен быть не менее 500 мм. Расстояние А определяет величину выхода штока ТЦ и ориентировочно должно составлять при композиционных колодках 35—50 мм, а при чугунных колодках — 40—60 мм.

Регулировку размеров а и А осуществляют вращением корпуса регулятора за выступы головки (один оборот изменяет длину на 30 мм), перестановкой валиков, а также винтом е. Нарушение работы регулятора при отсутствии видимых повреждений возможно из-за поломки одной из его пружин, завышения расстояния А или отсутствия запаса рабочего хода регулирующего винта.

Чтобы уменьшить влияние пружины авторегулятора на снижение передаваемого в ТРП усилия, особенно ощутимое при небольших давлениях в ТЦ при порожнем и среднем режимах ВР грузовых вагонов, на них применяют рычажные приводы, а на пассажирских с высоким давлением — стержневые. Они служат для передачи усилия от штока ТЦ к автоматическому регулятору при износе тормозных колодок, которым обеспечивается стягивание рычажной передачи.

3. РАЗРАБОТКА КАРТЫ НЕИСПРАВНОСТЕЙ

Для повышения эффективности контроля целесообразно разработать карту неисправностей. Такая карта представляет собой чертеж, рисунок узла или отдельных деталей, на котором стрелками указаны листы появления неисправностей, сопровождающий каждую стрелку надписи: в верхней строке указывается характер неисправности, а под чертой наиболее характерные признаки, по которым можно определить наличие данной неисправности. Или же делается анализ неисправностей в виде таблицы, где указываются признаки неисправности, причины вызвавшие эту неисправность и способы устранения.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск