Механический привод конвейера

а = атт + 0,5![]() (lp - lmin) = 500 + 0,5

(lp - lmin) = 500 + 0,5![]() (2500 - 2064) = 718 мм.

(2500 - 2064) = 718 мм.

Определим угол охвата ведущего шкива ремнем:

![]()

Определим линейную скорость

![]() ,

,

где пд = 2931 об/мин - асинхронная частота вращения электродвигателя.

Долговечность ремня косвенно оценивают через число пробегов:

![]()

Полезная окружная сила

![]()

где Тэ = 29,93 ![]() - крутящий момент на валу привода электродвигателя.

- крутящий момент на валу привода электродвигателя.

Требуемое число ремней определяется из соотношения

![]() ,

,

где ![]() - номинальная мощность электродвигателя;

- номинальная мощность электродвигателя;

Ро - мощность кВт, передаваемая одним ремнем длиной l0 при стандартных условиях работы в зависимости от скорости ремня v и диаметра ведущего шкива d1. По скорости v = 20,7м/с приближенно определяем Ро = 3,83 кВт;

Ср = 1 - коэффициент нагрузки, определяется в зависимости от Ктах;

CL — коэффициент длины ремня, определяется:

![]()

где l0 = 2240 мм - сечение ремня;

Са - коэффициент, учитывающий угол охвата ведущего шкива ремнем, определяется как

![]() = 1-0,15-(

= 1-0,15-(![]() )=0,924,

)=0,924,

Ci ![]() 1,16 — коэффициент, учитывающий передаточное число ременной передачи, указан в зависимости от ир;

1,16 — коэффициент, учитывающий передаточное число ременной передачи, указан в зависимости от ир;

![]() - коэффициент, учитывающий неравномерность распределения нагрузки между ремнями (т.к. все ремни одинакового размера быть не могут, даже если выбран один тип). Но т.к. оно еще не известно, подсчитаем Z без учета Cz:

- коэффициент, учитывающий неравномерность распределения нагрузки между ремнями (т.к. все ремни одинакового размера быть не могут, даже если выбран один тип). Но т.к. оно еще не известно, подсчитаем Z без учета Cz:

![]()

Округляем до большего целого Z = 4. Этому значению соответствует Сz = 0,9.

Пересчитаем теперь число ремней с учетом этого коэффициента:

![]()

Округляем до большего целого Z = 4.

Определяем силу предварительного натяжения ремня:

![]()

Рассчитаем силу давления на валы (рис. 2.2).

![]()

3. РАСЧЁТ ЗУБЧАТЫХ ПЕРЕДАЧ

3.1. Выбор материалов, термообработки и допускаемых

напряжений

Зубчатые колеса редукторов в основном изготавливают из сталей, подвергнутых термическому или химико-термическому упрочнению. Вид термообработки выбирается в зависимости от номинальной нагрузки на барабан Tб. Для нашего случая целесообразно как вид термообработки использовать закалка ТВЧ.

Выбираем марку стали 40Х и назначаем твёрдость по Бринеллю 460 (НВ):

Определяем допускаемые контактные напряжения.

![]()

где SH = 1,2 - коэффициент запаса прочности;

![]() базовый предел контактной выносливости.

базовый предел контактной выносливости.

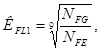

КHL - коэффициент долговечности, определяется как

здесь ![]() - базовое число циклов длительного предела контактной выносливости, определяется из графика.

- базовое число циклов длительного предела контактной выносливости, определяется из графика.

NHE — фактическая длина цикла, определяется по формуле:

![]()

п1 = 800 об/мин - частота вращения ведущего вала;

L = 18 тыс. ч. - срок службы редуктора;

l1 - 0,6, l2 = 0,2, l3 = 0,1 - относительная продолжительность нагрузки;

Ктак =1,12 - перегрузка;

![]() - относительные величины нагрузок;

- относительные величины нагрузок;

![]() =0,005.

=0,005.

Тогда ![]()

Так как NHO < NHE, то принимаем KHL = 1.

Отсюда ![]() .

.

Определяем допускаемые контактные напряжения:

![]()

Определяем допускаемые напряжения изгиба:

![]()

![]()

![]()

![]() - частота вращения ведущего вала;

- частота вращения ведущего вала;

L = 18 тыс. ч. — срок службы редуктора;

l = 0,6, l2 = 0,2, l3 = 0,1 - относительная продолжительность нагрузки;

Кmax = 1,12 - перегрузка;

![]() относительные величины нагрузок;

относительные величины нагрузок;

lmах = 0,005.

Тогда NFE =60·800·18000·(l,129·0,005 + 19·0,6 + 0,69·0,2 + 0,49·0,l)= 5.327·108

Принимаем KFL = 1, т. к. NFG ![]() NFE .

NFE .

Отсюда ![]()

3.2 Проектный расчет цилиндрической зубчатой передачи

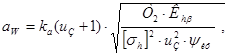

Определяем межцентровое расстояние

Ка = 430 для косозубых передач;

T2 - крутящий момент на колесе;

![]() = 787,5 МПа- допускаемые контактные напряжения,

= 787,5 МПа- допускаемые контактные напряжения,

![]() =5

=5

![]() = 0,3 для косозубых колес

= 0,3 для косозубых колес

![]()

По графику находим ![]() = 1.1

= 1.1

![]()

Принимаем aw = 140 мм

Назначаем модуль зацепления тп = 4

Назначаем угол наклона зубьев ![]() = 15

= 15

Определяем суммарное число зубьев шестерни и колеса:

![]()

Округляем: ![]() 69

69

Уточняем угол наклона: ![]() ,

,![]() ;

;

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск