Проект модернизации одноковшового экскаватора с целью повышения производительности и экономической эффективности

Типовая технологическая карта разработана на разработку выемок лобовым забоем экскаватором Э0-3322Б, оборудованным обратной лопатой и погрузка грунта в автомобили-самосвалы

РАЗРАБОТКА ГРУНТОВ ЗЕМЛЕРОЙНЫМИ МАШИНАМИ

Технологический процесс устройства выемки включает разработку грунта с погрузкой в транспортные средства или на бровку выемки, транспортировку грунта, планировку дна и откос

ов.

Выбор способа разработки грунта и схемы комплексной механизации зависит от объемов и сроков выполнения работ, вида грунта, геометрических параметров земляного сооружения и условий производства работ.

При комплексно-механизированной разработке грунта кроме ведущей землеройной машины в комплект включаются также вспомогательные машины для транспортировки грунта, планировки и т.д.

В качестве ведущей машины при разработке постоянных выемок значительной глубины, котлованов и траншей больших размеров принимают одноковшовый экскаватор. Для транспортировки грунта используют чаще всего автосамосвалы, а также железнодорожный транспорт, конвейерный и гидравлический. Количество транспортных средств и схема их подачи к экскаватору назначаются из условия обеспечения бесперебойной работы экскаватора.

Для зачистки дна выемки, разравнивания грунта и обратной засыпки пазух используются, как правило, бульдозеры.

Технологические возможности экскаватора зависят от вида рабочего оборудования, системы его привода и главного параметра-емкости ковша. Рекомендации по выбору емкости ковша и других параметров экскаватора в зависимости от объема выемки приводятся в нормативной и справочной литературе по земляным работам.

Для выемок значительных объемов принимают экскаваторы с большой емкостью ковша. При разработке обводненных грунтов предпочтительнее применять экскаваторы с рабочим оборудованием "обратная лопата", "драглайн". Разработку грунта в глубоких траншеях с креплением вертикальных стенок, а также в опускных колодцах целесообразно производить грейферным ковшом.

Экскаваторы с гидравлической системой привода рабочего оборудования позволяют обеспечить высокую точность геометрических параметров выемки и большие возможности автоматизации процесса работы машины.

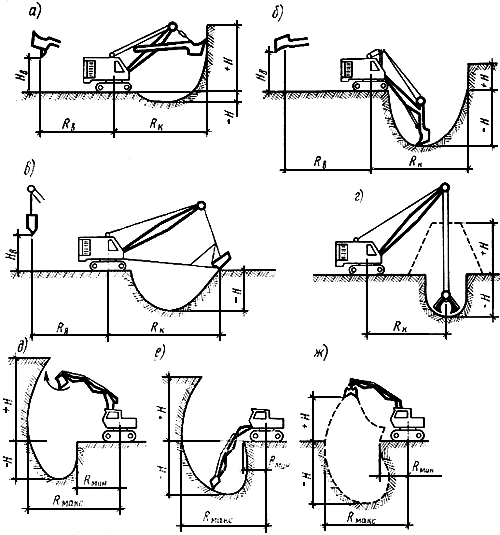

Пространство, в котором размещается экскаватор и происходит разработка грунта, называют экскаваторным забоем. Профиль экскаваторных забоев и их геометрические параметры для основных видов рабочего оборудования экскаватора представлены на рис.1.

Рис.1. Профили забоя экскаваторов с различным рабочим оборудованием:

а - прямая лопата с канатным управлением рабочим оборудованием; б - обратная лопата; в - драглайн; г - грейфер; д - профиль забоя прямой лопаты с гидравлической системой управления; е - то же, обратная лопата; ж - грейфер;

![]() - радиус копания;

- радиус копания; ![]() - радиус выгрузки; +

- радиус выгрузки; +![]() - высота копания; -

- высота копания; -![]() - глубина копания;

- глубина копания; ![]() - высота выгрузки

- высота выгрузки

При проектировании производства работ размеры забоя назначают из условий обеспечения максимальной производительности экскаватора за счет сокращения времени рабочего цикла. Для этого высота (глубина) забоя должна обеспечивать заполнение ковша с "шапкой" за одну операцию резания грунта, угол поворота для разгрузки ковша должен быть минимальным и т.д.

Выемка, образующаяся в результате последовательной разработки грунта при периодическом передвижении экскаватора в забое, называется экскаваторной проходкой.

В зависимости от расположения экскаватора относительно забоя и его перемещения в процессе разработки грунта проходка может быть лобовой (торцовой) или боковой.

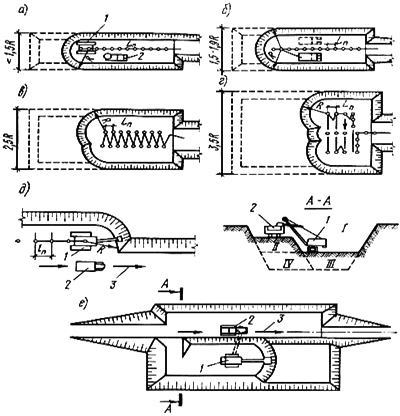

Траншеи разрабатываются, как правило, за одну лобовую проходку. Разработка котлованов выполняется одной или несколькими параллельными проходками. При значительной глубине выемки она разрабатывается ярусами, постепенно углубляясь до образования проектного контура котлована (рис.2).

Рис.2. Схемы экскаваторных проходок с рабочим оборудованием "прямая лопата"

а - лобовая (торцовая) проходка; б - то же, с двусторонним расположением транспорта; в - уширенная лобовая проходка с движением экскаватора "зигзаг"; г - поперечно-торцовая проходка; д - боковая проходка; е - разработка котлована по ярусам:

I, II, III, IV - яруса разработки;

1 - экскаватор; 2 - автосамосвал; 3 - направление движения транспорта

В зависимости от геометрических параметров выемки и характеристики рабочего оборудования экскаватора назначают вид, размеры и количество проходок.

Одноковшовые экскаваторы с рабочим оборудованием "прямая лопата" целесообразно применять для разработки выемок значительных размеров при отсутствии грунтовых вод или незначительном их притоке.

При разработке грунта с погрузкой в транспорт "прямая лопата" - наиболее производительный вид рабочего оборудования. Экскаватор с таким оборудованием размещается на подошве забоя и разрабатывает грунт выше уровня стоянки. Разработка грунта, как правило, осуществляется с погрузкой в транспортные средства, которые могут располагаться на одном уровне с экскаватором или выше подошвы забоя.

В зависимости от ширины котлована лобовая проходка экскаватора может быть прямолинейной, зигзагообразной и поперечно-торцовой. Боковая проходка применяется при разработке широких котлованов. Очертания выемки при различных проходках представлены на рис.2. Ширина лобовых проходок определяется по формулам:

для лобовой прямолинейной

![]() ;

;

для зигзагообразной

![]() ;

;

для поперечно-торцовой

![]() ;

;

для боковой

![]() ,

,

где:

![]() - оптимальный радиус резания экскаватора;

- оптимальный радиус резания экскаватора;

![]() - длина рабочей передвижки экскаватора;

- длина рабочей передвижки экскаватора;

![]() - радиус резания на уровне стоянки;

- радиус резания на уровне стоянки;

![]() - количество поперечных передвижек экскаватора;

- количество поперечных передвижек экскаватора;

![]() - коэффициент откоса;

- коэффициент откоса;

![]() - высота забоя.

- высота забоя.

Для въезда в котлован устраивают траншею с уклоном 10-15° и шириной до 3,5 м при одностороннем движении и до 8 м при двустороннем.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск