Разработка технологического процесса ремонта топливного насоса высокого давления автомобиля КамАЗ-5320 и приспособления для опрессовки плунжерных пар

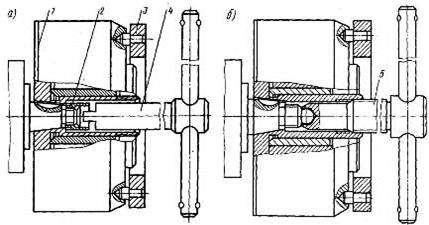

Рисунок 4 – Автоматическая муфта опережения впрыска топлива: 1 – ведущая полумуфта; 2, 4 – манжеты; 3 – втулка ведущей полумуфты; 5 – корпус; 6 – регулировочные прокладки; 7 – стакан пружины; 8 – пружина; 9, 15 – шайбы; 10 – кольцо; 11 – груз с пальцем; 12 – проставка с осью; 13 – ведомая полумуфта; 14 – уплотнительное коль

цо; 16 – ось грузов.

При увеличении частоты вращения коленчатого вала грузы под действием центробежных сил расходятся, вследствие чего ведомая полумуфта поворачивается относительно ведущей полумуфты в направлении вращения кулачкового вала, что вызывает увеличение угла опережения впрыска топлива. При уменьшении частоты вращения коленчатого вала грузы под действием пружин сходятся, ведомая полумуфта поворачивается вместе с валом насоса в сторону, противоположную направлению вращения вала, что вызывает уменьшение угла опережения подачи топлива.

1.2 Технико-экономическое обоснование проекта

Исследования ремонтного фонда (агрегатов, в том числе и топливный насос высокого давления поступающих в ремонт) показали, что в среднем около 20% деталей утильных, 25…40% – годных, а остальные 40…55% – можно восстановить. Даже процент утильных деталей можно значительно снизить на АРП, если оно будет располагать эффективными способами деффектации и восстановления.

Технологии восстановления деталей относят к разряду наиболее ресурсосберегающих, так как по сравнению с изготовлением новых деталей сокращаются затраты (на 70%). Основным источником экономии ресурсов являются затраты на материалы. Средние затраты на материалы при изготовлении деталей составляют 38%, а при восстановлении – 6,6% от общей себестоимости. Для восстановления работоспособности изношенных деталей требуется в 5…8 раз меньше технологических операций по сравнению с изготовлением новых деталей.

Несмотря на рентабельность, трудоемкость восстановления деталей еще неоправданно высока и даже на крупных ремонтных предприятиях в среднем до 1,7 раз больше трудоемкости изготовления одноименных деталей на автомобильных заводах.

Мелкосерийный характер производства, использование универсального оборудования, частые его переналадки, малые партии восстанавливаемых деталей затрудняют возможность значительного снижения трудоемкости отдельных операций.

2. Технологическая часть

В топливном насосе высокого давления чаще всего может происходить заедание рейки, поломка или ослабление пружины перепускного клапана, попадание грязи между седлом и клапаном, износ или зависание плунжерных пар и нагнетательных клапанов и др.

2.1 Разборка топливного насоса высокого давления

Разборку ТНВД необходимо проводить в следующем порядке:

– вывернуть винты крепления задней крышки регулятора частоты вращения и снять крышку в сборе с насосом низкого давления;

– снять автоматическую муфту опережения впрыска топлива, используя приспособление И-801.16.000. Сначала отвернуть гайку 2 (рис. 5, а) крепления муфты. Для этого вставить отвертку 4 в паз гайки и, удерживая муфту 1 от вращения, ключом 3 отвернуть гайку. Затем, вворачивая в муфту съемник 5 (см. рис. 5, б), снять муфту;

Рисунок 5 – Использование приспособления И-801.16.000: а – для отворачивания гайки крепления муфты, опережения впрыска топлива; б – для снятия муфты

– распломбировать и вывернуть винты крепления защитных кожухов секций ТНВД и снять кожуха;

– распломбировать и вывернуть болты крепления верхней крышки регулятора и снять крышку;

– вынуть ось рычага регулятора и снять рычаг регулятора с рычагом муфты грузов, муфтой, пружиной регулятора и рычагом пружины;

– снять стопорное кольцо и державку грузов в сборе;

– вывернуть пробки реек, вынуть втулки реек, затем сами рейки, предварительно расстопорив их;

– отвернуть гайки крепления секций ТНВД, снять стопорные шайбы штуцеров секций и вынуть секции ТНВД и толкатели плунжеров;

– расшплинтовать и отвернуть гайки и, используя съемник И-801.26.000, снять эксцентрик привода насоса низкого давления, ведущую шестерню регулятора и промежуточную шестерню;

– снять второй подшипник с оси промежуточной шестерни;

– выбить шпонки с носка и хвостовика кулачкового вала, снять крышку заднего подшипника, вынуть кулачковый вал в сборе с подшипниками и снять крышку переднего подшипника;

– используя съемник И-801.30.000, снять подшипники с кулачкового вала;

– секции ТНВД и топливоподкачивающий насос низкого давления разобрать в приспособлении И-801.20.000. Для выпрессовки нагнетательного клапана секции ТНВД использовать приспособление И-801.21.000.

2.2 Основные неисправности ТНВД и способы их устранения

Топливную аппаратуру необходимо ремонтировать только в специальных мастерских. При разборке и сборке нужно помнить, что плунжерные пары секций ТНВД поршень и корпус насоса низкого давления, шток и втулка насоса низкого давления, поршень и цилиндр ручного топливоподкачивающего насоса представляют собой точно подобранные пары и раскомплектованию не подлежат.

Основные дефекты деталей ТНВД и способы устранения:

– корпус топливного насоса высокого давления изготавливают из сплава алюминия АЛ9, обломы и трещины, захватывающие отверстия под штуцера и подшипники и находящиеся в труднодоступных местах, являются выбраковочными признаками; все остальные трещины и обломы устраняют наплавкой или заваркой в среде аргона; износ отверстия под толкатели плунжеров устраняют обработкой под ремонтный размер, при размере этого отверстия более допустимого корпус бракуют, износ отверстия по подшипники державки грузиков устраняют гальваническим натиранием или постановкой ДРД, износ отверстия под ось промежуточной шестерни, под ось рычага реек и под ось рычага пружины устраняют постановкой ДРД с последующим развертыванием до размеров рабочего чертежа;

Детали плунжерной пары изготавливают из стали 25Х5МА.

– такой дефект, как заедание плунжера во втулке, является выбраковочным признаком; заедание отсутствует, если плунжер будет свободно опускаться в разных положениях по углу поворота во втулке при установке пары под углом 45 градусов; износ рабочих поверхностей плунжерной пары, как и следы коррозии на торцовой поверхности втулки, что ведет к потере герметичности, устраняют перекомплектовкой; для этого сам плунжер и его втулку притирают и доводят до шероховатости 0,1 мкм при допустимой овальности 0,2 мкм и конусности 0,4 мкм; затем плунжеры разбивают на размерные группы (интервал 4 мкм) и подбирают по соответствующим втулкам; далее плунжер и втулку притирают, промывают в бензине и больше не обезличивают;

– к дефектам втулки плунжера относят скалывание и выкрашивание металла у отверстий, задиры, царапины, износ рабочей поверхности, увеличение диаметра впускного и отсечного окон, трещин и ослабление в местах посадки (скалывание, выкрашивание металла и трещины являются неисправимыми дефектами). Износ рабочей поверхности втулки плунжера измерить с точностью до 0,001 мм, овальность, конусообразность и увеличение отверстия втулки – микрометрическим или индикаторным прибором для измерения внутренних поверхностей с ценой деления до 0,001 мм и конусными калибрами;

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск