Ремонт крана мостового грузоподъемностью 5т. Ремонтируемый узел – механизм подъема

Положительной стороной индивидуального метода ремонта является то, что приработавшиеся сопряжения после ремонта сохраняются в паре и в последствии работают надёжно. К недостаткам этого метода относятся длительный простой машины в ремонте и необходимость в больших производственных площадях на ремонтных предприятиях, так как машина все время, которое затрачивается на ремонт или изготовление детал

ей, находится в цехе.

Индивидуальный метод ремонта применяется в тех случаях, когда машинный парк, обслуживаемый ремонтным предприятием, состоит из машин различных типоразмеров, каждый из которых предназначен и представлен незначительным числом.

В данном проекте при ремонте крана мостового, выбирается индивидуальный метод ремонта, т.к. в связи со сложной экономической обстановкой многие предприятия не могут позволить себе содержать большой парк одинаковых машин.

Под технологическим процессом ремонта понимается такая последовательность разборочных, восстановительных, слесарно-подгоночных и сборочных операций, в результате осуществления которых машине возвращается израсходованный ею ресурс работоспособности.

Наиболее полным и сложным ремонтом является капитальный, при выполнении которого осуществляется наибольшее количество ремонтных и восстановительных операций.

При отправки в ремонт на завод в месте с ним должны направляться следующие документы: паспорт, журналы дефектная ведомость. В этих документах должно быть указано, сколько времени находится в эксплуатации, каким ремонтам он подвергается, какие производились замены узлов, сколько часов он отработал и какие дефекты выявлены на нём в процессе эксплуатации.

После доставки на завод производится демонтаж узлов, подлежащих ремонту, и их разборка на подузлы и детали.

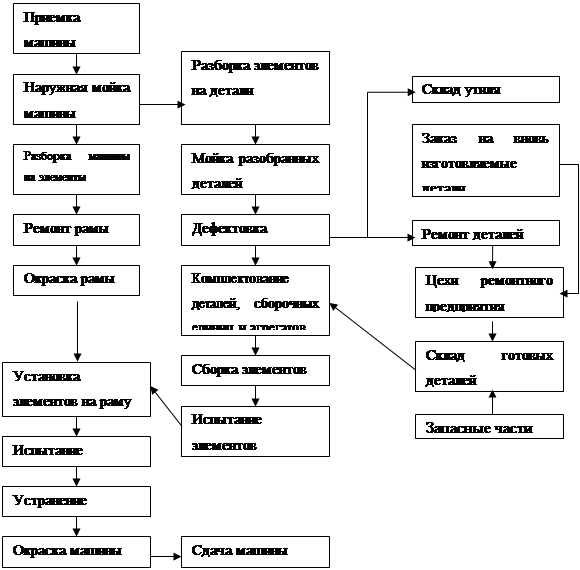

Последовательность провидения работ по ремонту крана приведена на рисунке 7.

Для предохранения деталей от повреждений и обеспечения их сохранности мелкие крепежные детали должны быть сложены в металлические ящики. Крупные детали необходимо укладывать на стеллажах или деревянных прокладках.

При разборке рядом сопряженных узлов (зубчатых колес, крышек, фланцев) отмечается с помощью веток взаимное положение деталей. Это позволит облегчить в дальнейшем их сборку и улучшить условия их работы.

После разборки все детали должны быть очищены от грязи и ржавчины. С этой целью детали моются в моечных машинах: сначала горячим раствором каустической соды, затем горячей воды. Чистые детали поступают на дефектовку.

Общий технологический процесс ремонта крана мостового состоит из подготовительных, основных и заключительных операций.

К подготовительным операциям относятся: общая и узловая разборка, очистка и мойка узлов и деталей, дефектация деталей и узлов; восстановление деталей, ремонт узлов и механизмов; изготовление новых деталей и элементов конструкций; узловая сборка, испытание новых и отремонтированных узлов; общая сборка испытание в холостую и под нагрузкой; окраска.

|

Рисунок 7

В процессе эксплуатации машины возникают дефекты в результате естественного их износа от действия внутренних сил трения.

Основными деталями коробки передач являются валы и зубчатые колеса.

Основными дефектами валов являются:

- изгиб вала

- износ посадочных мест под подшипники

- износ паза под стопорное кольцо по ширине.

Технология ремонта вала будет состоять из следующих операций:

Слесарной – подготавливается вал к наплавке изношенных частей.

Наплавочной – наплавляются изношенные участки.

Токарно-винторезная – протачиваются посадочные места под подшипники.

Фрезерная – нарезаются шлицы.

Термическая – производится какой-либо вид закалки в зависимости от материала и условий работы детали.

Шлифовальная – шлифуются места наплавки, токарной и фрезерной обработки.

В конце, производится заключительный контроль, при котором проверяются все параметры отремонтированного вала с использованием измерительных инструментов.

При таких дефектах, как изгиб, скручивание вал необходимо браковать.

Основными дефектами зубчатых колес являются:

- износ зубьев по толщине

- износ шлицев по ширине

- износ шлицевых впадин по глубине

- трещины на поверхности

- поломка зуба.

Технология ремонта зубчатого колеса будет состоять из следующих операций:

Слесарной – в подготовке зубчатого колеса к наплавке.

Наплавочной – наплавке шлицев и зубьев.

Фрезерной – нарезание шлицев.

Протяжной – протяжке зубьев.

Термической – провести какой-либо вид закалки.

Шлифовальной – шлифовки мест механической обработки.

В конце, проводится заключительный контроль размеров.

При таких дефектах, как трещины на поверхности, поломка зуба – зубчатое колесо бракуют.

Дефекты:

а) износ посадочных мест под подшипники;

б) износ шпоночного паза;

в) срыв резьбы;

Маршрут восстановления детали:

005 Термическая (отпуск).

010 Слесарная (править вал под прессом).

015 Токарно-винторезная (точить шейки посадки под подшипник для наплавки);

020 Слесарная (подготовка к наплавке, закрыть участки детали не

участвующие в наплавке);

025 Наплавочная (наплавить шейки посадки под подшипник, заплавить шпоночный паз, наплавить зубья по ширине);

030 Термическая (улучшение);

035 Токарно-винторезная (точить шейки посадки под подшипник);

040 Фрезерная ( нарезать место под шпонку);

045 Зубонарезная ( нарезать зубья шестерни);

050 Шлифовальная (шлифовать шейки посадки под подшипники вала);

2.2. Выбор оборудования, приспособления и инструмента для выбранной детали агрегата, узла.

005 Термическая

Электропечь камерная СНЗ-5,0.10.3,2/10

Температура нагрева, °С 950

Габаритные размеры, мм

длина 750

ширина 320

высота 240

Термопара ХА ГОСТ 6616-81

Клещи кузнечные

Две призмы ПЗ-1-2 ГОСТ1295-88

010 Слесарная

Пресс 2135-1М ГАРО

Максимальное усилие 40тонн.

Максимальное давление в гидросистеме 300кг/см

Максимальный ход винта 200мм.

Мощность электродвигателя 1,7 кВт

Габариты 1527´885´2225мм.

Масса 750кг.

015 Токарно-винторезная

Токарно-винторезный станок 16К20

Наибольший диаметр заготовки: над станиной 400мм

под станиной 220мм

Наибольшая длинна обрабатываемой заготовки 710мм

Частота вращения шпинделя 1600 об/мин

Мощность электродвигателя гл. привода 11кВт

Габаритные размеры: длинна 2505-3795мм

ширина 1190мм

высота 1500мм

Масса 2835-3685кг

Подача суппорта: продольная 0,05-2,8мм/об

поперечная 0,025-1,4мм/об.

020 Слесарная

Фольга, асбест ткань, проволока медная Æ1,5мм, пассатижи, верстак.

025 Наплавочная

Наплавочная головка А-580М

Диаметр обрабатываемой заготовки 40-650мм

Номинальный сварочный ток 40 А

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск