Стенд обкатки виброблоков машины ВПР

СОДЕРЖАНИЕ

Введение

1. Аналитический обзор

1.1 Обоснование выбора темы

1.2 Обзор вариантов разрабатываемого стенда

2. Разработка стенда

2.1 Определение основных параметров

2.1.1 Определение массы врубки рельсошпальной решетки

2.1.2 Расчет опорного ролика

2.1.2.1 Расчет опорного ролика на смятие

2.1.2.2 Расчет оси опорного ролика на прочность

2.1.3 Выбор подшипников

2.1.4 Выбор гидроцилиндра на перемещение емкости

2.2 Геометрическая компоновка стенда

2.3 Определение параметров гидросистемы

2.3.1 Выбор комплектующих

2.3.1.1 Выбор гидроцилиндра

2.3.1.2 Определение мощности привода гидронасоса

2.3.1.3 Определение расхода жидкости

2.3.1.4 Определение рабочего объёма насоса

3. Определение затрат на создание стенда

3.1 Определение стоимости материалов

3.2 Определение стоимости покупных изделий

3.3 Определение стоимости изготовления стенда

4. Порядок проведения обкатки виброблоков

4.1 Последовательность выполнения работ

5. Охрана труда

5.1 Состояние условий труда при стендовых испытаниях

5.2 Анализ вредных и опасных факторов

5.3 Требования нормативно-технической документации по охране труда

5.4 Мероприятия по защите работающих от опасных и вредных факторов

5.5 Техника безопасности

5.5.1 Общие требования

5.5.2 Требования перед началом работы

5.5.3 Требования во время работы

5.5.4 Требования по окончании работ

5.5.5 Требования в аварийной ситуации

Заключение

Список используемых источников

ВВЕДЕНИЕ

Большинство путевых машин проходят капитальный ремонт в зимний период, с ноября по апрель. В том числе и машины по выправке, подбивке и рихтовке пути, типа ВПР, ВПРС и т.д. После ремонта подбивочных блоков, для выявления дефектов деталей и узлов, а также для определения качества проведённого ремонта, желательно произвести обкатку.

В летний период это не составляет особого труда, так как можно вывести прошедшую ремонт машину из цеха ремонтного предприятия на любой свободный железнодорожный путь и там провести обкатку подбивочного блока.

В зимний же период это проблематично из-за низких температур и обледенения балластной призмы.

На станции Черепаново Западносибирской железной дороги на ПРММ – была решена проблема обкатки подбивочных блоков путевых машин в зимний период путём применения специально созданного для этого стенда.

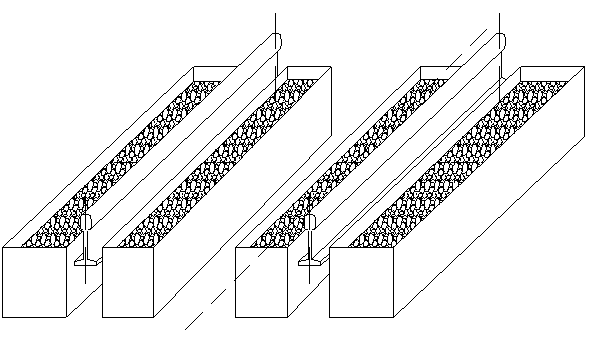

Стенд позволяет проводить обкатку подбивочных блоков в любое время года, не выезжая из цеха предприятия. Этот стенд показан и является единственным на Западносибирской железной дороге. Схема стенда представлена на рисунке 1.

Стенд состоит из, четырёх ёмкостей со щебнем стоящих в углублении в полу цеха под одними из трёх путей.

Щебень в ёмкостях меняют путём вытаскивания ёмкостей из углубления при помощи цехового мостового крана. Затем производят замену щебня в ёмкостях и ставят их на место.

При большом количестве ремонтируемых машин щебень меняется редко, что приводит к нарушению размеров фракций уплотняемого щебня, т.е. он со временем превращается в песок.

Одним из недостатков этого стенда является отсутствие шпал, из-за этого щебень не уплотняется и подбойки не испытывают рабочего сопротивления.

Вследствие этого могут быть не выявлены все дефекты оборудования. Данный стенд был взят за прототип для данной дипломной работы.

Рисунок 1- Стенд для обкатки подбивочных блоков на станции Черепаново

Рисунок 1- Стенд для обкатки подбивочных блоков на станции Черепаново

1. АНАЛИТИЧЕСКИЙ ОБЗОР

1.1 Обоснование выбора темы

В связи с тем, что при эксплуатации машин ВПР, ВПРС и других путевых машин, имеющих блоки для подбивки балласта, возникает проблема надёжной работы всех узлов и агрегатов. Ремонт таких машин производится исключительно на ремонтных предприятиях, имеющих необходимую базу. При ремонте лицензированных путевых машин ремонтное предприятие должно так же иметь лицензию на проведение соответствующих работ. Предприятия такого типа должны иметь так же необходимые кадровые и материальные базы.

К кадровой базе относятся квалифицированные рабочие, прошедшие необходимое обучение и получившие допуск к выполнению соответствующих работ.

К материальной базе относятся все станки, инструменты и приспособления, используемые в процессе ремонта. Так же к материальной базе относится всё диагностическое и контрольно-измерительное оборудование, а так же стенды, для выявления дефектов узлов и агрегатов, возникающих из-за не качественной сборки или скрытого брака хотя бы одной детали, входящей в состав узла.

Такие дефекты проявляются впервые часы работы и существенно снижают надёжность машины.

Во избежание установки на машину не надёжных элементов, все ответственные узлы и агрегаты проходят обкатку ещё до установки их на машину. Чтобы провести обкату элементов используют стенды. В основном стенды для обкатки механизмов разрабатывают и производят на самих же предприятиях по ремонту машин.

Перед ремонтными предприятиями стоит проблема обкатки рабочих органов.

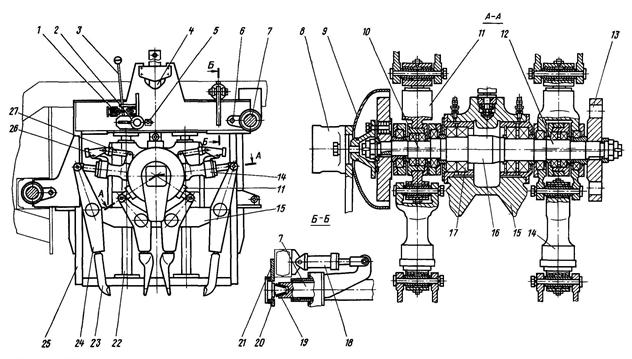

Рабочим органом машин ВПР, ВПРС и других подобных машин является подбивочный блок (рисунок 2).

Рисунок 2 – Подбивочный блок машины ВПР

Подбивочный блок машины ВПР имеет четыре пары подбоек 23, вставленные коническими хвостовиками в рычаги 24 и зафиксированные болтами. Рычаги 24 в средней своей части шарнирно закреплены на станине 15 блока. Станина перемещается по направляющим 22 подвижной рамы 25 при помощи вертикального гидроцилиндра 4, закрепленного на подвижной раме при помощи карданного шарнира. Шток цилиндра связан со станиной сферической опорой.

Верхние плечи рычагов 24 соединены шатунами 11 и 14 с шейками кривошипов эксцентрикового вала 16, вращающегося в центральном отверстии станины в подшипниках 17. Шатуны 11 внутренних подбоек соединены непосредственно с кривошипами эксцентрикового вала, а шатуны 14 внешних подбоек соединены с проушинами шатунов внутренних подбоек. При этом внешний шатун подбоек одной шпалы размещен на одном кривошипе с внутренним шатуном подбоек другой шпалы, эксцентриситет же кривошипа другой пары размещен к первой паре под углом 180°, что обеспечивает асинхронность работы подбоек.

Шатуны выполнены в виде гидроцилиндров. Поршневые полости шатунов внешних подбоек и штоковые полости шатунов внутренних подбоек в исходном положении соединены со сливом, штоковые полости шатунов внешних подбоек — с напорной магистралью гидросистемы, а поршневые полости шатунов внутренних подбоек — с магистралью противодавления. Поэтому в исходном положении подбойки находятся в разведенном состоянии, а гидроцилиндры-шатуны находятся в запертом положении под давлением масла. В начале заглубления шатуны передают на подбойки только колебательные движения, возникающие при вращении эксцентрикового вала. После заглубления подбоек в балласт в рабочие, т. е. поршневые, полости шатунов внешних подбоек и штоковые полости шатунов внутренних подбоек подается масло. Это вызывает выдвижение штоков шатунов-гидроцилиндров, которые, поворачивая рычаги 22, сближают концы подбоек, охватывающих шпалу. В рабочие полости всех шатунов масло поступает от одной рабочей магистрали, поэтому усилие, развиваемое на концах каждой подбойки, одинаково. При достижении в напорной магистрали определенного давления, соответствующего определенной степени уплотнения балласта, срабатывает реле давления, и рабочие полости шатунов соединяются со сливом. Давление в магистрали устанавливается тем же реле давления в зависимости от типа балласта.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск