Крупнейшие месторождение нефти. Месторождение Аль-Гавар

Газ стабилизации VI может использоваться как топливный, передаваться на ГПЗ или закачиваться в пласт.

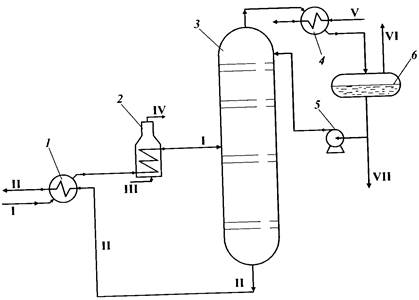

Стабилизация нефти на промыслах: 1 — теплообменник; 2 — печь; 3 —ректификационная колонна; 4 — холодильник; 5 — насос; 6 — емкость; I —нефть сырая; II — стабильная нефть; III — топливный газ; IV — дымовы

е газы;V — вода; VI — газ стабилизации; VII — ШФЛУ

Подготовка нефти на нефтеперерабатывающем заводе

Глубокое обессоливание нефти обеспечивает снижение коррозии и уменьшение отложений в аппаратуре, увеличение межремонтных пробегов установок, улучшение качества сырья для каталитических процессов, а также товарных продуктов — топлив, битума и электродного кокса.

В блоке электрообессоливания можно выделить четыре зоны обессоливания. В первой зоне нефть смешивается со свежей промывной водой и деэмульгатором. Интенсивность смешения должна быть такой, чтобы промывная вода диспергировалась до такого же распределения капель, как и пластовая, иначе промывная вода будет осаждаться в первую очередь, и эффект разбавления пластовой воды не будет достигнут. В качестве промывной воды используется речная вода или технологические конденсаты; содержание солей в промывной воде не должно быть более мг/л. Во второй зоне происходит отстой наиболее крупных капель вновь образовавшейся эмульсии, а в третьей зоне под действием электрического поля интенсифицируются столкновение и слияние мелких капель. Укрупненные капли опускаются в третью зону. В четвертой зоне происходит дополнительный отстой капель, выведенных из второй зоны поднимающимся потоком нефти.

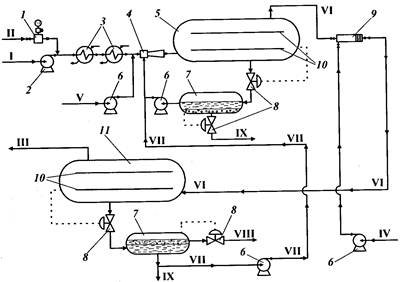

В поток нефти I насосом-дозатором 1 подается деэмульгатор. Насосом 2 нефть прокачивается через теплообменники 3, где подогревается дистиллятами с установки атмосферно-вакуумной перегонки нефти до температуры 80—120 0С. После теплообменников в нефть добавляется раствор щелочи V, чтобы довести рН воды до 7,0—7,5. Подача раствора щелочи необходима для подавления сероводородной коррозии и нейтрализации неорганических кислот, попадающих в нефть при обработке скважин кислотными растворами. Расход щелочи для повышения рН воды на единицу составляет 10 г/т.

В инжекторном смесителе 4 нефть перемешивается с раствором щелочи и циркулирующей водой VII, и смесь подается в нижнюю часть электродегидратора 5 через трубчатый распределитель с перфорированными горизонтальными отводами. Обессоленная нефть VI выводится из электродегидратора сверху через коллектор, конструкция которого аналогична распределителю. Благодаря такому расположению устройств ввода и вывода нефти обеспечивается равномерность потока по всему сечению аппарата. Отстоявшаяся вода отводится через дренажные коллекторы или отстойник 7 (из отстойника вода возвращается в процесс). Часть воды из отстойника сбрасывается в заводскую канализацию, что необходимо для снижения концентрации солей. Убыль воды восполняется подачей воды со второй ступени.

Из электродегидратора 5 сверху не полностью обезвоженная нефть поступает под давлением в электродегидратор второй ступени 10. Перед этим электродегидратором нефть смешивается со свежей водой IV в диафрагмовом смесителе 9. Вода для промывки предварительно подогревается до температуры 65—70 0С. Обессоленная и обезвоженная нефть III из верхней части электродегидратора II второй ступени отводится с установки.

Принципиальная схема электрообессоливающей установки: / — насос-дозатор; 2,6— насосы: 3 — теплообменник; 4— инжекторный смеситель; 5, II — электродегитраторы; 7— отстойник; 8 — автоматический клапан; 9 — диа-фрагмовый смеситель; 10— электрод; 1 — сырая нефть; II — деэмульгатор; 111 — обессоленная нефть; IV — чистая вода; V — раствор щелочи; VI — частично обессоленная нефть; VII — циркулирующая вода; VIII — эмульсия нефти в воде; IX — вода в заводскую канализацию

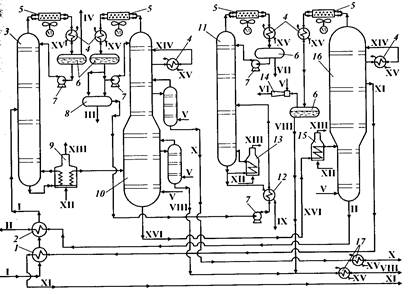

Технологическая схема установки первичной перегонки нефти

Нефть I проходит теплообменники 1 и 2, где подогревается за счет тепла отходящих продуктов, после чего поступает в отбензинивающую колонну 3. В колонне 3 из нефти выделяется легкая бензиновая фракция, которая охлаждается в воздушном холодильнике 5, конденсируется в холодильнике 4 и собирается в емкости орошения 6, откуда через отстойник 8 подается в стабилизатор бензина 11. В емкости орошения выделяется также газ IV, направляемый на компримирование.Полуотбензиненная нефть из нижней части колонны 3 направляется через трубчатую печь 9 в атмосферную колонну 10. Часть потока полуотбензиненной нефти подогревается в печи 9 и возвращается в отбензинивающую колонну 3, сообщая дополнительное количество тепла, необходимое для ректификации. В колонне 10 нефть разделяется на несколько фракций. Из верхней части колонны 10 в паровой фазе уходит тяжелый бензин, который конденсируется в холодильнике 4, а затем поступает в стабилизатор 11. Кубовый остаток стабилизатора подогревается в печи 13. В качестве боковых погонов из колонны 10 выво дятся керосиновая X и дизельная VIII фракции, которые первоначально подаются в секции отпарных колонн 11, в которых в присутствии водяного пара удаляются легкие фракции. Затем керосиновая и дизельная фракции выводятся с установки. Из нижней части колонны 10 выходит мазут XVI, который через печь 15 подается в колонну вакуумной перегонки 16, где разделяется на вакуумные дистилляты XI и гудрон II. Из верхней части колонны 16 с помощью пароэжекторного насоса 14 отсасываются водяные пары, газы термической деструкции, воздух и некоторое количество легких нефтепродуктов (дизельная фракция). Вакуумный дистиллят XI и гудрон II через теплообменники подогрева нефти 1, 2 уходят с установки.

Схема установки атмосферно-вакуумной перегонки нефти: /, 2, 12 — теплообменники; 3 — отбензиниваюшая колонна; 4 — холодильник; 5 — воздушный холодильник; 6— емкость орошения; 7 — насос; 8— отстойник; 9, 13, 15 — печи нагрева сырья; 10 — атмосферная колонна с отпарными колоннами; // — стабилизатор бензина; 14 — пароэжекторный насос; 16 — вакуумная колонна; 17— концевые холодильники; I — нефть; II — гудрон; III — сброс воды в канализацию; IV — газ на газофракционирующую установку; V — пар водяной; VI — газы эжекции на утилизацию; VII — головная фракция стабилизации на газофракционирующую установку; VIII — дизельная фракция; IX — бензин; X — керосин; XI — вакуумный дистиллят; XII — топливный газ; XIII — дымовые газы; XIV — циркуляционное орошение; XV — вода; XVI — мазут

Для снижения температуры в кубе и более полного извлечения дистиллятных фракций в колонны 10 и 16 подается водяной пар V. Избыточное тепло в них снимается циркуляционными орошениями XIV.В стабилизаторе 11 из верхней части отбирают «головку стабилизации» — сжиженный углеводородный газ VII, а из куба — стабильный бензин IX, не содержащий газообразных углеводородов. При работе по этой схеме следует нагревать нефть в печи до более высокой температуры, чем при однократном испарении вследствие раздельного испарения легких и тяжелых фракций. Кроме того, установка оборудована дополнительной аппаратурой — колонной, насосами печными и для подачи орошения, конденсаторами-холодильниками.

Другие рефераты на тему «Международные отношения и мировая экономика»:

Поиск рефератов

Последние рефераты раздела

- Коррекция специализаций региональных экономик через НИОКР

- Право международных организаций

- Региональные инвестиционные соглашения в Северной Америке

- Россия в системе международных экономических отношений

- Методы экономического обоснования принимаемых решений по выходу на внешний рынок

- Мировые деньги и международная ликвидность

- Роль США и Китая в интеграционных процессах в рамках АСЕАН