Производство этилового спирта из картофеля

Тип, размеры, способ укрытия буртов определяются местными условиями, а также качеством картофеля, закладываемого на хранение.

Емкость бурта рекомендуется в пределах 100¸200 тонн и более при хорошем качестве картофеля.

Подача картофеля из рештака на производство осуществляется гидротранспортом. Гидранты устанавливаются с интервалом 8¸15 м.

Картофелехранилище состоит из по

дработочного отделения и рештака.

Подработочное отделение – многоэтажное здание с подвалом, выполняется в железобетонном, металлическом каркасе или в кирпиче.

Рештак – бункерная заглубленная конструкция открытого или закрытого типа.

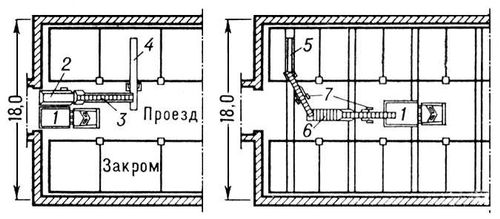

Рис. 2. Схема механизации картофелехранилища: а — загрузка хранилища; б — разгрузка хранилища; 1 — самосвал; 2 — приёмный бункер; 3 — лопастной транспортёр; 4 — загрузчик; 5 — выгрузной транспортёр (помещен в вентиляционном канале); 6 — сортировальная машина; 7 — ленточные транспортёры.

Подработка картофеля

Подработка картофеля заключается в отделении и удалении мусора от сырья, мойке и дроблении.

На транспортировку и мойку расходуется 700 – 800 %* воды по весу сырья.

Расход может быть снижен при повторном использовании воды.

Продолжительность пребывания картофеля в мойке – 10¸14 минут, остаточная загрязненность после мойки - 0,25 %.

Транспортировку картофеля на стадии подработки рекомендуется вести следующим оборудованием:

ü ленточными и винтовыми конвейерами,

ü элеваторами,

ü гидротранспортом.

Угол наклона ленточного транспортера не должен превышать 24°.

Степень измельчения картофеля должна характеризоваться полным отсутствием частиц, остающихся после промыва кашки на сите с диаметром отверстий 3 мм.

Потери на стадии подработки – 0,2 %.

Разваривание, осахаривание и охлаждение сырья

Водно – тепловая обработка сырья на действующих заводах принята непрерывным способом в агрегатах колонного типа.

Приготовление замеса предусматривается в смесителе – предразварнике. В смесителе поддерживается температура 40 – 45° - в предразварнике – 60 - 65° с выдержкой замеса 6 - 7 мин. Картофельная кашка нагревается не выше 45°.

При приготовлении замеса расход воды 2,5 - 3 литра на 1 кг зерна, что обеспечивает концентрацию сусла 16 - 17° по сахарометру.

Режим разваривания картофеля

Температура = 138°С

Продолжительность = 40 мин.

Осахаривание принято непрерывное с одноступенчатым вакуум-охлаждением.

Первая ступень охлаждения до температуры 60 - 62° происходит в испарителе при вакууме в пределах 0,08 - 0,081 МПа.

Для осахаривания крахмала применяется солодовое молоко или ферментные препараты.

Продолжительность осахаривания 15 мин. при температуре 58 - 60°.

Расход солодового молока на осахаривание составляет 15 - 16 % от массы крахмала сырья.

Вторая ступень охлаждения до температуры складки 18 - 20° производится в теплообменнике холодной водой с температурой 10 - 12°.

В настоящее время рекомендован к внедрению способ механико-ферментативной обработки крахмалистого сырья на спиртовых заводах, применяющих ферментные препараты взамен солода.

Применяются препараты микробных ферментов: α-амилазы и глюкоамилазы на стадиях разжижения, осахаривания и брожения.

В качестве осахаривающих материалов используются жидкие глубинные культуры микроорганизмов - продуцентов амилолитических ферментов, которые выращиваются в ферментных цехах при спиртовых заводах по соответствующим регламентам.

Рекомендуемая схема механико-ферментативной обработки крахмалистого сырья

Начальная стадия разжижения крахмала происходит в смесителе при температуре 55 - 60° за счет действия α -амилазы ферментного препарата амилосубтилина Гх, дозируемого из расчета 1,5 ед. АС на 1 г условного крахмала.

Дальнейшее разжижение крахмала производится в аппаратах гидроферментативной обработки 1 ступени - ГДФО-1 при температуре 65 - 70° (при переработке кукурузы при 75°).

Продолжительность выдержки - 3 - 4 часа. Величина рН массы составляет 5,5 - 6,0.

Интенсивная клейстеризация крахмала происходит в аппарате гидроферментативной обработки 2-ой ступени ГДФО-2, разделенном на 3 отсека.

Первая секция - температура 68 - 70°,

время выдержки 15 - 16 мин.

Вторая секция - температура 72 - 75°,

время выдержки 15 - 16 мин.

Третья секция - температура 85 - 95°,

время выдержки 15 - 16 мин.

Осахаривание стерилизованной массы происходит в испарителе-осахаривателе, где масса смешивается с ферментным препаратом α -амилазы - амилосубтилином Гх.

Дозировка α -амилазы составляет 0,5 - 1,0 ед. АС/г условного крахмала сусла, продолжительность выдержки сусла при температуре 58 - 60° составляет 30 - 35 мин.

Приготовление дрожжей и сбраживание сусла

Производственные дрожжи

На спиртовых заводах при внедрении механико-ферментативного способа обработки крахмалистого сырья процесс дрожжегенерации заключается в разведении производственных дрожжей из чистой культуры или захоложенных засевных дрожжей.

Сбраживание

После подготовки бродильного аппарата начинается приток сусла, осахаренного a-амилазой и одновременно подача зрелых дрожжей. По заполнении бродильного аппарата на 20 - 25 % спускают всю глюкоамилазу, рассчитанную на бродильный аппарат.

Подачу глюкоамилазы производят в испаритель-осахариватель. Затем бродильный аппарат заливают суслом полностью и оставляют на брожение.

Сбраживание сусла, приготовленного по способу механико-ферментативной обработки сырья, осуществляется периодическим способом.

Расход дрожжей составляет 8 - 10 % по объему сбраживаемого сусла.

Брагоректификация и хранение спирта

Аспирация

Для обеспечения безопасности условий труда; а также пожаровзрывобезопасности при хранении и подработке зерна необходимо предусматривать аспирацию пылевыделяющего оборудования.

При проектировании аспирационных систем необходимо руководствоваться СНиП 2.04.05-91. Расчет и компоновка аспирационных систем выполняется согласно «Указаниям по проектированию обеспыливающих установок на элеваторах, зерноскладах и сушильно-очистительных башнях» и «Указаниям по проектированию аспирации мельниц, комбикормовых и кукурузообрабатывающих заводов» ЦНИИПромзернопроекта.

При аспирации зерноочистительных машин и транспортного оборудования средняя концентрация пыли в воздухопроводе до пылеотделителя - 3 - 6 г/м3.

При аспирации силосов, бункеров, весового оборудования средняя концентрация пыли в воздухопроводе - 0,5 г/м3.

Коэффициент пылеотделения циклонов типа ЦОЛ - 95 %,

типа БЦШ – 98 %.

Исключить возможность работы пылевыделяющего оборудования без пылеудаления, предусматривая обязательную блокировку электродвигателей вентилятора и аспирируемого оборудования с тем, чтобы пуск вентиляторов осуществлялся с опережением на 15 сек. от пуска технологического оборудования и на 2 - 3 мин. позднее его остановки.

Другие рефераты на тему «Кулинария и продукты питания»:

Поиск рефератов

Последние рефераты раздела

- Технология приготовления блюд из творога

- Анализ ассортимента и товароведная характеристика пюреобразных плодоовощных консервов для детского питания

- Австралийская кухня

- Биологическая роль углеводов

- Белорусская кухня

- Беларусская национальная кухня

- Анализ эффективности организации и планирования колбасного производства