Кривошипный механизм

Цилиндровая группа

Основой двигателя служит кривошипно-шатунный механизм, на базе которого все агрегаты двигателя соединяются в одно целое. Он состоит из цилиндра с головкой, поршня, шатуна, коленчатого вала, маховика и картера. Кривошипно-шатунный механизм обеспечивает рабочий процесс и преобразование возвратно-поступательного движения (поршня) во вращательное (коленчатого вала).

В верхней части цилиндра двигателя происходит воспламенение и сгорание топлива, оказывающее решающее влияние на теплоиспользование топлива. Характеристикой качества этого процесса является полнота и быстрота сгорания смеси. Эти факторы в большой степени зависят от формы камеры сгорания. Ответственная роль верхней части цилиндра, сложность ее изготовления и наличие в ней ряда деталей (свеча зажигания и клапаны) заставляют выполнять эту часть, называющуюся головкой цилиндра, отдельно и затем плотно пригонять к цилиндру.

Головки цилиндров отличаются формой камеры сгорания и расположением клапанов. Внутреннюю поверхность (зеркало или стенки) цилиндра тщательно обрабатывают для уменьшения трения. С целью охлаждения двигателя цилиндр него головка окружены водяной рубашкой. При нижнем (боковом) расположении клапанов цилиндр имеет с боковой стороны приливы с каналами для впуска смеси и выпуска отработавших газов.

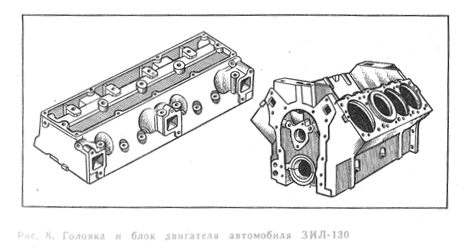

Цилиндры двигателей объединены в общий блок, нижняя часть которого представляет собой картер двигателя.

Как и блоки цилиндров, их головки выполняются также в блоке. Блок головок прикрепляется болтами или шпильками к блоку цилиндров, а между ними помещается уплотняющая прокладка.

Объединение цилиндров и картера в один блок значительно повышает жесткость двигателя, снижает его размеры и вес; жесткость препятствует деформациям и улучшает работу двигателя. Особенно компактны блоки V-образлых двигателей (рис. 8).

Для уменьшения износа зеркала цилиндров на всю их длину или только в верхнюю часть, наиболее подверженную действию высоких температур продуктов сгорания, запрессовывают гильзы.

Для лучшего сгорания рабочей смеси форму камеры сгорания стремятся приблизить к полусферической форме, как наиболее рациональной. Наряду с камерой полусферической формы употребляется и камера клиновой формы. Чем более компактна камера сгорания, тем ближе отдельные элементы ее к источнику зажигания электрической искрой, тем быстрее и полнее сгорит смесь.

Современные камеры сгорания выполняют несколько суженными над поршнем, поэтому плоскость головки перекрывает поверхность поршня при малом зазоре между ними (толщина прокладки); такой навес головки над поршнем называется вытеснителем. Вытеснитель улучшает распределение объема сжатой смеси и способствует ее завихрению, что положительно сказывается на процессе сгорания.

Цилиндры располагают преимущественно двумя способами: вертикальным рядом — рядный двигатель — и двумя рядами под углом, чаще всего равным 1,57 рад (90°) — V-образный двигатель.

Двигатели V-образные характеризуются меньшими габаритами по длине и большей жесткостью из-за компактности по сравнению с рядными, а также более удобным и целесообразным распределением смеси (или топлива) по цилиндрам.

В современных двигателях (ГАЗ-53, ЗИЛ-130, ЯМЗ-236) роль цилиндров выполняют отдельные гильзы / (рис.9), отливаемые из серого (двигатели ГАЗ-53, ГАЗ-24, ЗИЛ 130) или легированного (двигатель ЯМЗ-236) чугуна; гильзы устанавливают в блоке 2; пространство 3 между ними заполняется водой, образуя водяную рубашку (гильзы омываются водой и называются мокрыми). Для повышения износоустойчивости в верхние, наиболее напряженные части гильз помещают кислотоупорные антикоррозионные вставки 4.

Блоки цилиндров отливают из чугуна (двигатель ЗИЛ-130), легированного чугуна (двигатели ЯМЗ) или из алюминиевого сплава (двигатели ГАЗ-53, ГАЗ-24); головки — из чугуна (двигатели ЯМЗ) или алюминиевого сплава (двигатели ГАЗ-53, ГАЗ-24, ЗИЛ-130).

Поршни

Поршни автомобильных двигателей работают в тяжелых температурно-нагрузочных условиях; они сильно нагреваются и передают большие усилия, двигаясь с высокими скоростями и ускорениями при шарнирном соединении с верхней головкой шатуна. Вследствие больших давлений газов на поршень, а также больших ускорений и замедлений, вызывающих появление сил инерции, поршни должны быть достаточно прочными и легкими (для снижения сил инерции). Ускорения поршня возникают при выходе его из мертвых точек, замедления — при подходе к мертвым точкам.

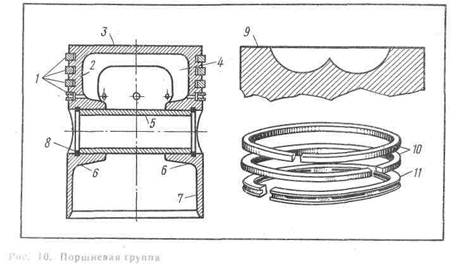

Детали поршневой группы изображены на рис. 10. Поршень имеет днище 3 с усиливающими ребрами 4, которые отводят тепло к стенкам 2. В поршне имеются выточки, где расположены пружинящие кольца /, 10 и //, плотно прилегающие к стенкам цилиндра и тем самым препятствующие проходу газов между поршнем и цилиндром; для размещения колец соответствующая часть поршня утолщается. В средней части поршня имеются бобышки 6 с отверстиями для поршневого пальца 5, удерживаемого стопорными кольцами 8; нижняя часть поршня 7, называемая юбкой, служит для направления движения поршня и передачи боковых усилий на стенки цилиндра.

В большинстве случаев днище поршня выполняется плоским. В дизелях с целью получения завихрения и улучшения образования смеси днище 9 поршня делается фасонным, вогнутым (см. рис. 10); такое

днище является частью камеры сгорания. Периферийный кольцевой выступ днища частично закрывает относительно холодные стенки цилиндра и не позволяет впрыскиваемому топливу попадать на них и осаждаться.

Из-за повышенного давления в цилиндрах дизелей необходимо утолщать его днище и среднюю часть, а также увеличивать длину поршней для поддержания боковых удельных давлений поршня на стенку цилиндра в допустимых пределах.

Так как движущийся поршень непосредственно охлаждаться не может, то он нагревается значительно сильнее, чем охлаждаемый цилиндр, в связи с чем и расширяется больше. Чтобы предупредить заклинивание поршня в цилиндре, необходимо иметь между ними определенный зазор, когда они находятся в холодном состоянии, который уменьшается при прогреве двигателя.

Поршни большинства двигателей для уменьшения веса к улучшения теплоотвода выполняют из алюминиевых и высококремнистых алюминиевых сплавов (для двигателей ЯМЗ), однако эти сплавы обладают повышенным расширением при нагревании, а это требует установления больших зазоров между холодными цилиндром и поршнем во избежание заклинивания поршня в прогретом состоянии.

При средней температуре газов в камере сгорания (около 1000° С) центральная часть днища алюминиевого поршня нагревается до 200 - 250° С. В поршнях из легких сплавов заметно снижается износостойкость и прочность при повышении температуры. Так, при изменении температуры от 150 до 350° С снижается прочность алюминиевых сплавов на 65— 70%.

Наличие большого зазора между поршнем и цилиндром в холодном двигателе вызывает стуки. Для уменьшения зазора в алюминиевых поршнях и предупреждения заклинивания их в горячем состоянии в юбках этих поршней делают продольные прорези, обеспечивающие хорошее прилегание поршней к цилиндрам при различных тепловых состояниях, в поперечном же сечении юбки поршней имеют эллиптическую форму. Поршень тепловым разрезом устанавливается против стенки цилиндра, воспринимающей наименьшие боковые усилия при рабочем ходе. В двигателях с большим числом оборотов коленчатого вала силы инерции могут вызывать большие боковые давления, поэтому поршни с тепловыми разрезами устанавливаются в положение, обратное общепринятому.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск