Турбокомпрессор ТКР-23 дизеля М-756 тепловоза

После разборки все детали турбокомпрессора тщательно очищают и промывают, особенно лабиринтные уплотнения колеса турбины, компрессора, масляные и воздушные каналы в корпусе подшипников. Колеса турбины и соплового венца очищают от нагара неметаллическими скребками во избежание механических повреждений лопаток колеса турбины и разбалансировки ротора. Для размягчения нагара рекомендуется ротор пог

рузить на 1—1,5 ч в ванну с дизельным топливом. Поверхности экранов очищают от нагара с обеих сторон и протирают салфеткой, смоченной в бензине. После промывки все детали обдувают чистым сухим воздухом и направляют на дефектацию.

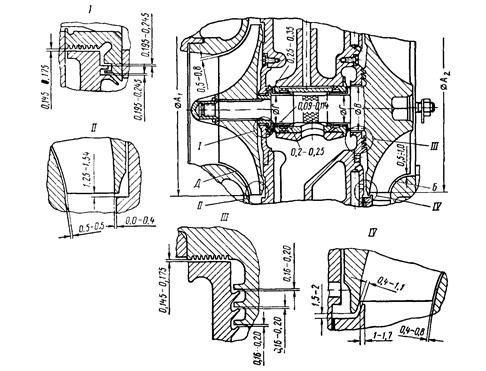

Схема зазоров турбокомпрессора

1.3 Дефектация

Осматривают корпус компрессора, турбины, патрубки. Если обнаружены трещины на корпусе турбины, компрессора и подшипников, — эти детали заменяют.

Водяную и масляные полости подшипников опрессовывают водой. При обнаружении течи между водяной и масляной полостями корпус подшипников бракуют.

Затем осматривают подшипники, плавающие втулки ротора турбокомпрессора. На рабочих поверхностях втулок не допускаются трещины, задиры и прижоги. Износ втулок определяют микрометрическим обмером. При наличии дефектов или увеличении зазоров более допустимых втулки меняют. Особое внимание необходимо обращать на чистоту масляных и воздушных каналов в корпусе подшипников, а также на чистоту и износ лабиринтных уплотнений колеса турбины и компрессора.

При промывке масляных, воздушных и газовых каналов в корпусах подшипников и турбины заглушки вывинчивают только в случае обнаружения дефектов этого соединения.

Ротор турбокомпрессора при номинальных оборотах дизеля развивает свыше 20 тыс. об/мин, поэтому при дефектации колеса компрессора и турбины проверяют люминесцентным способом или очень тщательно осматривают с помощью многократной лупы. Необходимо обратить особое внимание, нет ли трещины на диске турбины и лопатках. Колесо компрессора или турбины с трещинами заменяют новыми. Обнаруженные на колесах компрессора или турбины риски, царапины, забоины зачищают и тщательно полируют, так как они служат концентраторами напряжений и при работе могут быть причиной разрушения колес.

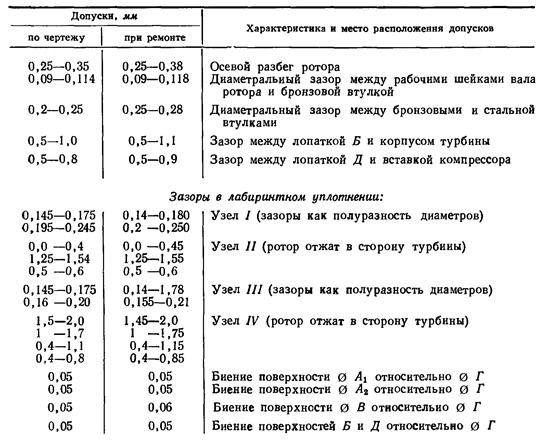

Основные допуски в сопряжениях деталей турбокомпрессора

1.4 Ремонт

Трещины на корпусе компрессора, впускном и выпускном патрубках в количестве не более трех и длиной не более 40 мм заваривают, тщательно зачищают, особенно внутренние поверхности. Герметичность сварочных швов проверяют, наливая керосин. Течи и отпотевание не допускаются. Трещины на корпусе турбины и корпусе подшипников варить не разрешается.

Для устранения течи воды через свищи в наружных доступных местах корпуса подшипников допускается установка гужонов. В месте свища (толщина стенки должна быть до 4 мм) высверливают отверстие, нарезают резьбу (не более 8 мм) и ставят резьбовую заглушку из алюминиевого сплава, которая зачищается заподлицо со стенкой и аккуратно расчеканивается. После постановки гужона корпус подшипников опрессовывают водой при температуре 70—80° С и давлении 4 кГ/см* в течение 5 мин. Течи и отпотевание не допускаются. Заварка свищей на корпусе подшипников не разрешается.

Плавающие втулки в корпусе подшипников заменяют: при наличии трещин, задиров, прижогов, а также износа выше допустимых. Дефектные втулки заменяют на ремонтный комплект, прилагаемый к каждому турбокомпрессору, или изготовив новый комплект, который должен удовлетворять следующим техническим требованиям по зазорам: радиальный зазор по внутреннему диаметру втулки 0,09—0,114 мм, радиальный зазор по наружному диаметру втулки 0,2—0,25 мм.

В корпус подшипников с ремонтными втулками устанавливают ротор в сборе с колесом компрессора и проверяют плавность его вращения во втулках, а также прилегание по краске торцов ротора и уплотнительного кольца к торцам плавающих втулок. Отпечаток по краске должен быть по всей окружности торца втулки. При плохом прилегании необходимо подшабрить торец втулки и после этого замерить осевой разбег ротора в корпусе подшипников^ который должен быть в пределах 0,25—0,35 мм.

Зазоры лабиринтных уплотнений колеса компрессора и турбины, а также зазоры между лопатками колеса компрессора и турбины с корпусом турбокомпрессора должны быть в пределах, указанных в таблице 1. Обнаруженные на колесах компрессора или турбины риски, царапины, забоины тщательно зачищают. Заварка или местная подварка отдельных дефектов колеса компрессора или турбины не разрешается.

Динамическую балансировку ротора выполняют до небаланса 1 Гсм в три этапа:

балансировка ротора без колеса компрессора;

балансировка колеса компрессора на оправке (допускается балансировка колеса компрессора на валу ротора); балансировка ротора в сборе.

Металл снимают с балансировочных поясков и лопаток колес турбины и компрессора. После окончания балансировки ротора и проверки биения элементов колес компрессора и турбины на торцах колеса компрессора и вала ротора ставят клеймо спаренности. Метод нахождения небаланса определяется типом применяемого балансировочного станка и излагается в инструкции, прилагаемой к станку.

Динамическая балансировка ротора — наиболее ответственная операция в ремонте турбокомпрессора, от качества выполнения которой зависит долговечность его работы.

1.5 Сборка

У всех деталей и узлов турбокомпрессора, тщательно промытых в бензине и обдутых сжатым воздухом, необходимо еще раз проверить наличие меток взаимного расположения корпусов турбины, компрессора и подшипников.

Вначале в корпус подшипников согласно меткам ставят бронзовые (плавающие) втулки 21, затем кольцо уплотнительное 14 турбины; затягивают и крепят винты крепления. Вставляют ротор в корпус подшипников, а уплотнение компрессора — на вал ротора. На корпус подшипников ставят уплотнительное кольцо 25 с бумажной прокладкой, затягивают винты крепления и кернят.

Все винты ставят на герметике.

Надевают колесо компрессора 9 на шлицевую часть вала ротора, ставят новую стопорную шайбу под гайку крепления колеса компрессора (применять стопорные шайбы, бывшие в работе, не разрешается). Завернув гайку 6 крепления колеса компрессора до упора в шайбу, устанавливают сопловой венец 13 в корпус турбины.

Проверяют осевой разбег ротора, зазоры в лабиринтных уплотнениях, зазоры межу лопатками колеса компрессора и турбины с корпусом турбокомпрессора.

Корпус турбины 12 ставят на корпус подшипников //, затягивают и контрят все гайки крепления.

Установив кольцо диффузора с резиновой прокладкой, корпус компрессора 7 закрепляют на корпусе подшипников.

Затем на корпус компрессора ставят впускной патрубок 3 (с прокладкой) в сборе, а на корпус турбины — выпускной патрубок 15 (с прокладкой) и экран 17, плотно укрепив их гайками. На впускной патрубок монтируют систему тяг, рычагов и заслонку.

1.6 Впускные коллекторы

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск