Экспертиза качества лицевого глазурованного одинарного керамического кирпича пластического формования с торкретированием лицевой поверхности минеральной крошкой

– Ангобированный кирпич получают нанесением декоративного керамического покрытия 0,2–0,3 мм (ангоба) на высушенный сырец и обжигают только один раз. Сырьевыми материалами для ангобов служат беложгущиеся глины и стеклобой. Для получения цветного покрытия в состав ангоба вводят 5–7% минеральных красителей. Он устойчив к различного рода воздействиям агрессивной среды, это прочный, надежный и устой

чивый материал. Ангобированный кирпич, возможно, использовать в создании мозаичных фасадов, как на городских улицах, так и в загородных резиденциях, из него можно выкладывать панно, облагораживая как интерьер, так и экстерьер.

– Двухслойный кирпич состоит из основной части – местных красножгущихся глин и лицевого слоя толщиной 3.5 мм из светложгущихся окрашенных или неокрашенных глин.

Керамический кирпич может быть как сплошным (полнотелым), так и «дырчатым» (пустотелым). Полнотелым считается кирпич без пустот или с технологическими пустотами не более 13% от объема кирпича. Полнотелыми изготавливают только одинарный и утолщенный кирпич. Пустотелый кирпич, объем пустот у которого более 13% (обычно 25…45%). Форма и размер пустот могут быть различными. Расположение пустот преимущественно вертикальное, но допустим выпуск кирпича и камней с горизонтально расположенными пустотами. Эти пустоты препятствуют улетучиванию тепла. Пустотелый кирпич используют как при строительстве наружных стен с высокой теплоизоляцией, так и внутренних перегородок, при отделочных работах. Этот кирпич также применяют, чтобы уменьшить толщину стены. Благодаря наличию пустот, сокращается расход сырья на производство кирпича, затраты на перевозку, повышается морозостойкость стен, снижается нагрузка на фундамент.

2. Сырьевые материалы

2.1 Сырье для производства

Сырьевые материалы для производства керамических кирпичей делят на две группы: пластичные (глинистые) и непластичные (отощающие добавки и плавни).

Глина представляет собой продукт разложения и выветривания полевошпатных и некоторых других пород. При химическом взаимодействии пород, например полевого шпата R2O. AL2O3. 6SiO2, c углекислым газом и водой, полевошпатные породы постепенно превращаются в глинистые

R2O. AL2O3. 6SiO2 + СO2 + 2H2O = AL2O3. 2SiO2. 2H2O + R2CO3 + 4SiO2.

Глинистые минералы – это рыхлая смесь мельчайших частиц (менее 0,005 мм) водных алюмосиликатов различного состава, способных хорошо адсорбировать влагу на своей поверхности. К ним относятся каолинит (AL2O3. 2SiO2. 2H2O), монтмориллонит (AL2O3. 4SiO2. 2H2O), галлуазит (AL2O3. 2SiO2. 4H2O) и гидрослюды.

Чистые глины, состоящие из каолинита, называются каолинами. После обжига они сохраняют белый цвет. Кроме глинистых минералов в глинах содержатся более крупные частицы: пыль 0,005…0,15 мм, песок 0,15…5 мм, обломки горных пород. Последние ухудшают технологические свойства глины.

В каолинитовых глинах содержание Al2O3 и SiO2 примерно одинаково. Они тугоплавкие, малопластичные, малочувствительны к сушке.

В монтмориллонитовых глинах возрастает количество SiO2. Пластичность и прочность уменьшается, увеличивается пористость. С увеличением содержания Al2O3 повышается пластичность и огнеупорность глин. Наличие в глине оксидов щелочных металлов (плавней) ухудшает формуемость глин, понижает огнеупорность и вызывает появление белых выцветов на изделиях. Температура плавления SiO2 – 1713°С, Al2O3 – 2050оС.

Глинистые минералы придают глине характерные свойства: при увлажнении глина набухает и делается пластичной; при сушке мокрой глины объем ее уменьшается (усадка) и глина превращается в камневидное тело. Чем больше в глине содержится частиц глинистых минералов, тем больше воды она способна удерживать, больше набухает, но медленнее сохнет и дает большую усадку. Такие глины называются «жирными». Глины, содержащие много песчаных частиц, характеризуются небольшой усадкой и набуханием, но их пластичность снижается. Данные глины называются «тощими».

Для производства керамического кирпича нужна смесь, которая хорошо формуется и достаточно быстро сохнет. Смесь с оптимальным содержанием глиняных и песчаных частиц получают, добавляя в «жирную» глину отощающие добавки: кварцевый песок, золу ТЭС, шамот (глина обожженная при температуре 900–1400оС и потерявшая пластические свойства), измельченный бой готовых изделий.

Для улучшения спекания керамического черепка при обжиге, снижения температуры обжига изделий вводят флюсы или плавни (стеклобой, полевые шпаты, вулканические породы, нефелиновые концентраты).

Для улучшения изделий с меньшей средней плотностью и повышенной пористостью применяют органические выгорающие добавки – древесные опилки, угольную мелочь, торфяную пыль и др. Используют также вещества, выделяющие при высокой температуре углекислоту, что ведет к образованию пор, – мел, доломит, глинистый мергель. Эти добавки обладают также свойствами отощающих добавок.

Сырье глазури представляет собой массы (глазурные шликеры), полученные из тщательно размолотых и смешанных не сплавленных друг с другом исходных материалов. Фриттованные (легкоплавкие) глазури получают тщательным мокрым разломом фритты – предварительно сплавленной шихты с сырыми тонкоизмельченными добавками (или без них) – беложгущейся глиной, каолином, полевым шпатом и др.

При торкретировании в качестве декорирующей крошки используют песок, шамот, полевой шпат, бой стекла, фритта и др.

2.2 Требования к качеству сырья

Химический, минералогический и гранулометрический состав глин, используемых для производства кирпича, не регламентируется.

Основным сырьем для производства изделий стеновой керамики являются легкоплавкие глины. Лучшим вариантом являются умеренно пластичные глины с числом пластичности 7–15, с огневой усадкой не превышающей 35, и интервалом спекания не более 50оС. Глинистое сырьё, применяемое для изготовления керамических изделий, должно соответствовать требованиям нормативных документов (ГОСТ 530–2007).

Для обожжённых изделий обязателен ровный цвет. Глины должны быть однородны по своему составу, в том числе и по естественной отощённости; без содержания вредных примесей – зёрен известняка, железистых и каменистых включений, повышенного содержания солей.

Состав глазури и минеральной крошки должен обеспечивать прочное соединение с черепком изделия и необходимый цвет. Во избежание появления трещин и отскакивания, коэффициент расширения глазури должен соответствовать коэффициенту расширения изделий.

3. Технология производства

3.1 Технологическая схема производственного процесса

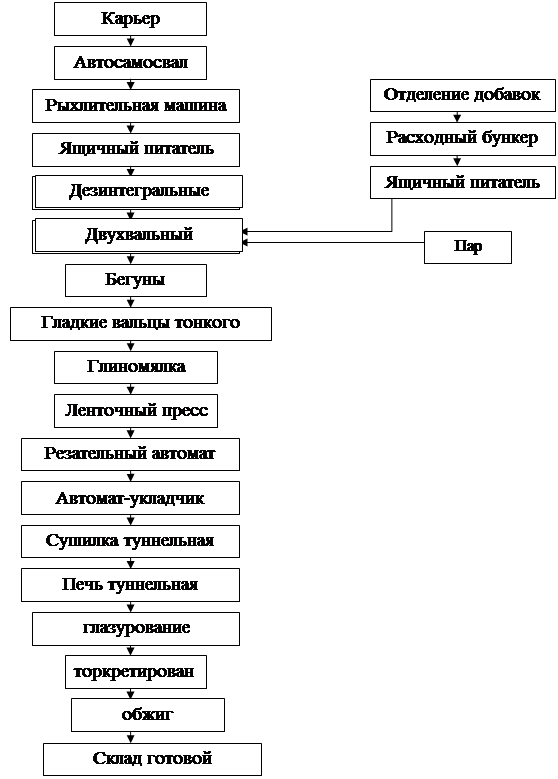

Схема 1 – Технологическая схема производственного процесса

Лицевые кирпичи изготавливают из высококачественных легкоплавких глин. Производится более высокая степень гомогенезации массы при ее переработке.

Добычу сырья осуществляют на карьерах открытым способом – экскаватором. Транспортировку сырья от карьера к заводу производят автосамосвалами, вагонетками или транспортерами при небольшой удаленности карьера от цеха формовки.