Разработка привода цепного транспортера

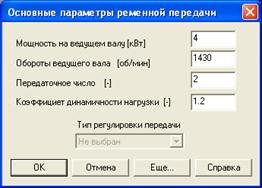

рис. 11 Ввод данных для расчёта ременной передачи

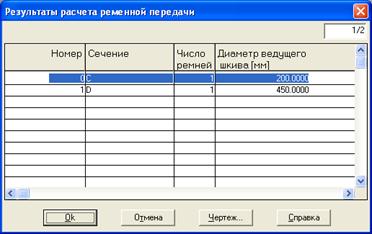

рис. 12 Результаты расчёта ременной передачи

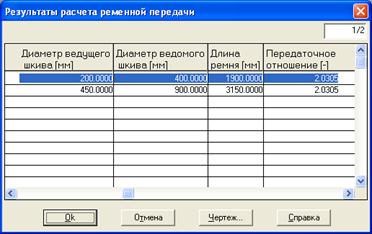

рис. 13 Результаты расчёта ременной передачи

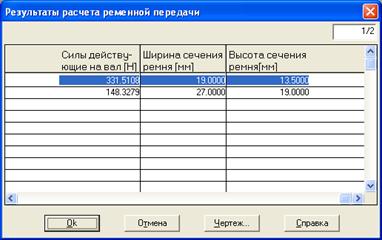

рис. 14 Результаты расчёта ременной передачи

рис. 15 Результаты расчёта ременной передачи

Вывод

Как видно, основные геметрические параметры передачи, расчитанные вручную и автоматизированно практически схожи. Различие лежит в переделах 10%, что доказывает правильность ручного расчёта.

4. Подбор, проверка и эскизная компоновка муфт

Так как в нашем случае муфта соединяет выходной вал редуктора с исполнительным органом, то по рекомендации (стр.472[1]) выбираем сцепную управляемую муфту. Выбор муфты обусловлен тем, что в процессе эксплуатации может понадобиться отключение исполнительного органа от редуктора без остановки электродвигателя. Кроме того, данная муфта предохраняет конструкцию в целом от перегрузок.

Муфта допускает смещение осей валов: радиальное – от 0,5 до1,2 мм.и угловое - до 1 Диаметр в месте посадки муфты принимаем равным диаметру выходного вала d=55 мм.

Рассчитаем момент муфты между редуктором и исполнительным органом

где N-мощность электродвигателя,

К-коэффициент,

n-частота вращения

К= На рис. 16 изображен эскиз муфты

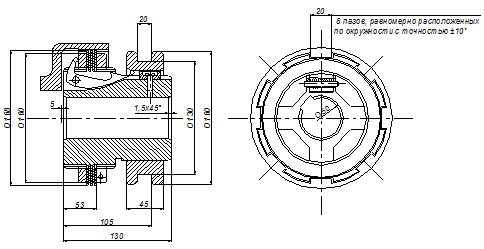

Рис. 16 Эскиз управляемой сцепной фрикционной муфты

5. Расчет и проектирование тяговой звёздочки

Определяем размеры вала и выбираем тип подшипников. В пункте 2.2 рассчитан диаметр тихоходного вала привода d=49,2 мм. По рекомендациям (стр. 223 [1]) на вал звёздочки транспортёра устанавливаем шариковые подшипники радиальные двухрядные сферические. Диаметр под подшипник принимаем d1=50 мм. Предварительно принимаем шарикоподшипники лёгкой серии №1210: d =50мм, D=90мм, В=20мм, которые на валу закрепляются в осевом направлении. По таблице 18.19[1] выбираем корпус узкой серии УМ140.

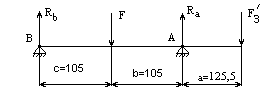

Крутящий момент на валу Т=596,7 Н∙м, по условию усилие на транспортёре F=5000 Н, сила действия звёздочки на вал FЗ=250 Рис. 17 Схема нагрузки тихоходного вала привода

F+FЗ=Ra+ Rb (5.1)

Ra∙(b+c)-F∙c-FЗ∙(a+b+c) =0 (5.2)

По формуле (5.2) Знак ² - ² означает, что реакция Rb направлена в противоположную сторону.

Определим реакции опор:

Для опоры А: Для опоры B: Левый подшипник (опора В) нагружен больше, поэтому выполняем только его расчет. Определяем эквивалентную нагрузку по формуле:

где Pr-условная постоянная радиальная нагрузка,

X, Y-коэффициенты радиальной и осевой нагрузок,

Fr, Fa-радиальная и осевая нагрузка,

V- коэффициент вращения,

Kб-коэффициент безопасности,

Kt-температурный коэффициент.

Отношение Тогда по формуле (5.3) По таблице 8.10[3] для II режима нагружения находим коэффициент КHE = 0,25. Находим эквивалентную долговечность по формуле:

Находим ресурс работы:

где n - частота вращения тихоходного вала привода.

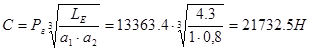

По таблице 16.3[3] находим значение коэффициента надежности а1=1, обобщенный коэффициент совместного влияния качества металла и условий эксплуатации а2=0,8.

Динамическая грузоподъемность:

Условие С < Сr , т.е 21732,5Н<22900Н выполняется.

Проверяем подшипник по статической грузоподъемности:

x0 = 0,6, y0 = 0,5(т.к. подшипники радиальные); тогда по формуле

Условие Р0 [С0 соблюдается.

Цепной конвейер не обладает способностью самопредохранения от перегрузки, поэтому он нуждается в предохранительном устройстве. Предохранительное устройство встроено в конструкцию приводной звёздочки. Оно выполнено по нормали. В целях устранения износа и задиров поверхностей скольжения при срабатывании предохранительного устройства в конструкции установлена подшипниковая втулка из антифрикционного чугуна.

Определим основные параметры звёздочки для тяговых пластинчатых цепей. Для заданного шага цепи t=100 мм и числа зубьев z=9, по таблице 7.11[1] определим:

Диаметр ролика D=44мм,

Ширина пластины В=50мм,

Расстояние между внутренними пластинами цепи Ввн=44мм,

Разрушающая нагрузка цепи Диаметр делительной окружности D0=292 мм (рассчитано в пункте 1.1) расстояние между центрами дуг впадин зубьев:

![]()

![]() (4.1)

(4.1)

![]() -общий К.П.Д. привода

-общий К.П.Д. привода

![]() , определяем по таблице 1[5], К=2. Отсюда по формуле (4.1):

, определяем по таблице 1[5], К=2. Отсюда по формуле (4.1): ![]() . Диаметр вала d=55 мм. Для этих значений по таблице 11.6 [6] принимаем фрикционную многодисковую механическую муфту МН 5664 – 55. Для d=55 мм число дисков – 8.

. Диаметр вала d=55 мм. Для этих значений по таблице 11.6 [6] принимаем фрикционную многодисковую механическую муфту МН 5664 – 55. Для d=55 мм число дисков – 8.

![]() По условию принимаем расстояние между опорами 210 мм. По рис. 17 находим реакции опор, для определения нагружения подшипника:

По условию принимаем расстояние между опорами 210 мм. По рис. 17 находим реакции опор, для определения нагружения подшипника:

![]() Н. Тогда по (5.1) Rb= F-FЗ- Rа=5000-6106,9-12256,5= -13363,4Н

Н. Тогда по (5.1) Rb= F-FЗ- Rа=5000-6106,9-12256,5= -13363,4Н

![]()

![]()

![]() (5.3)

(5.3)

![]() , находим по таблице 16.5[3] значения коэффициентов радиальной и осевой нагрузок: x=1, y=0. По рекомендации к формуле 16.29[3] принимаем коэффициент безопасности, учитывающий характер нагрузки Кб = 1(спокойная нагрузка); температурный коэффициент Кt =1, V = 1(вращается внутреннее кольцо подшипника).

, находим по таблице 16.5[3] значения коэффициентов радиальной и осевой нагрузок: x=1, y=0. По рекомендации к формуле 16.29[3] принимаем коэффициент безопасности, учитывающий характер нагрузки Кб = 1(спокойная нагрузка); температурный коэффициент Кt =1, V = 1(вращается внутреннее кольцо подшипника).

![]()

![]() .

.

![]()

![]() (5.4)

(5.4)

![]() (5.5)

(5.5)

(5.6)

(5.6)

![]()

![]() =200000 Н,

=200000 Н,

![]()

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела