Безотходная технология извлечения свинца из колошниковой пыли

Брикеты подвергают действию кислородсодержащего газа при температуре 175-315 "С, в результате чего происходит селективное окисление связующего вещества и брикеты становятся прочными. После этого их нагревают при температуре 980-1370 °С для восстановления соединений цинка и свинца и испарения получаемых при этом металлов, которые затем окисляют в газовой фазе до РЬО и ZnO. Оксиды свинца и ц

инка отделяют от отходящих газов в пылесборнике, а брикеты, содержащие железо, охлаждают в отсутствие кислорода после чего используют для загрузки в сталеплавильные печи.

При плавлении свинцового лома, например получаемого из аккумуляторов, в металлургических печах для выделения свинца и других компонентов в качестве побочного продукта образуется пыль, содержащая металлы. Эта так называемая колошниковая пыль выносится горячими отходящими газами и после охлаждения собирается в электрофильтрах, мешочных фильтрах или других устройствах и возвращается в металлургическую печь или направляется на выделение содержащихся в ней металлов.

В состав пыли входит главным образом оксид свинца, а также небольшие количества оксидов других металлов, присутствовавших в исходном сырье в качестве компонентов сплавов или в виде примесей. В пыли содержатся также и другие химические соединения металлов, в частности хлориды, сульфиды и сульфаты. При плавлении и восстановлении колошниковой пыли в металлургической печи как таковой или в смеси с другими материалами снова происходит унос части пыли с отходящими газами. В результате испарения и последующей конденсации соединений металлов происходит образование новых количеств пыли.

Даже при добавлении к сырью, загружаемому в печь, восстановителей и флюсов достигается лишь частичное восстановление возвращаемой колошниковой пыли. В ходе проведения процесса количество циркулирующей колошниковой пыли будет постоянно возрастать. Одновременно с этим происходят неблагоприятные изменения в ее составе, поскольку увеличивается содержание трудно восстанавливаемых хлоридов, сульфидов и сульфатов и уменьшается доля оксидов, т.е. происходит уменьшение содержания металла.

Процесс позволяет устранить указанные недостатки и получить материал пригодный для обработки в металлургических печах. При этом достигается значительное, увеличение выхода металла по сравнению с известным методом.

Согласно этому процессу колошниковую пыль плавят при относительно низкой температуре, при которой практически не происходит восстановления. Образующийся при этом шлак охлаждают до затвердевания. Для повышения эффективности процесса в сырье вводят добавки, такие как флюсы, повышающие температуру плавления и восстановитель, содержащий железо.

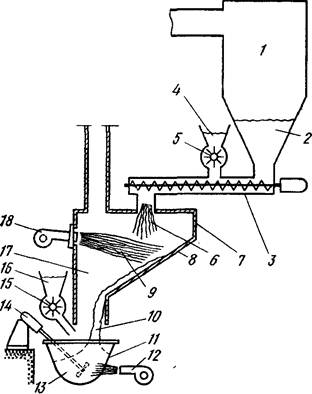

Схема аппарата для проведения процесса представлена на рис.1. Пыль 2, содержащая свинец, собирается в газоочистном сепараторе 1 и подается в плавильную печь 7 транспортером 3, например шнековым транспортером. В пыль могут быть введены добавки 4, такие как карбонат натрия или бура. Они подаются на транспортер 3 дозирующим устройством 5 в количествах, пропорциональных количеству пыли, подаваемой транспортером 3 в каждый момент времени. В этом случае транспортер выполняет также роль смесителя для пыли и добавок. Образующаяся при этом смесь 6 подается на наклонное рабочее пространство плавильной печи 7, где она нагревается пламенем 9 горелки 18, находящейся напротив рабочего пространства.

Расплавленная масса 10 стекает по поверхности 8 к выходному отверстию 17, через которое также могут быть введены добавки 16, например мелкие гранулы железосодержащего материала, дозируемые устройством 15 таким же образом, как и в случае дозатора 5. Образующийся шлак 13 стекает в сборник, где он нагревается горелкой 12 при постоянном перемешивании мешалкой 14. После заполнения сборника 11 мешалку 14 удаляют и содержимое сборника переливают в другую емкость, либо заменяют его пустым сборником. В любом случае шлак 13 охлаждают и после затвердевания возвращают в металлургическую плaвильную печь.

Глава 3. Комплексная переработка свинецсодержащих техногенных отходов медеплавильных предприятий Урала

Сложившаяся экономическая ситуация вынуждает медеплавильные предприятия отказываться от переработки техногенных отходов (шлаков, пылей, кеков и т.п.). Свинец - и цинксодержащие твердые отходы в значительных количествах скапливаются на территории заводов, в так называемых “временных” отвалах, а зачастую складируются на площадках предприятий. Попытки реализовать свинецсодержащие промпродукты наталкиваются на трудности, связанные с занижением цен со стороны свинцовых предприятий-монополистов, проблемами подготовки и транспортировки промпродуктов, экологическими и другими ограничениями.

Россия осталась без заводов по производству первичного свинца, последний используется в электротехнической, химической, атомной промышленности, при производстве автомобильных аккумуляторов и топливных антидетонаторов. Отставание горнорудной базы свинца и потребность значительных капитальных вложений сдерживают строительство крупного предприятия по добыче и производству первичного свинца [1].

Химический состав пылей уральских медеплавильных предприятий, %

|

Предприятие, плавильный агрегат |

Элемент | ||||

|

Zn |

Pb |

As |

Сu |

Fe | |

|

Среднеуральский медеплавильный завод: | |||||

|

обжиговая печь |

11,3 |

2,1 |

3,3 |

9.3 |

19,8 |

|

отражательная печь |

6,9 |

1,5 |

2,2 |

11,8 |

27,50,3 |

|

конвертер |

31,7 |

25,5 |

2,2 |

1,7 |

0,3 |

|

печь Ванюкова: | |||||

|

грубая пыль |

4,0 |

0,8 |

0,4 |

10,0 |

21,0 |

|

тонкая пыль |

12,0 |

4,5 |

1,4 |

5,5 |

12,0 |

|

Кировградский медеплавильный комбинат: | |||||

|

отражательная печь |

2,4 |

2,9 |

3,5 |

9,7 |

18,3 |

|

шахтная печь: | |||||

|

грубая пыль |

25,7 |

3,8 |

0,1 |

12,5 |

9,7 |

|

тонкая пыль |

43,4 |

4,8 |

0,1 |

0,4 |

1,2 |

|

конвертер: | |||||

|

грубая пыль |

15,7 |

7,4 |

0,1 |

31,4 |

7,8 |

|

тонкая пыль |

38,5 |

14,2 |

0,2 |

1,8 |

0,2 |

|

Красноуральский медеплавильный комбинат: | |||||

|

обжиговая печь |

3,8 |

1,7 |

4,3 |

12,2 |

21,3 |

|

отражательная печь: | |||||

|

грубая пыль |

8,9 |

3,0 |

- |

9,9 |

22,9 |

|

тонкая пыль |

21,6 |

4,1 |

1,4 |

3,8 |

- |

|

Сухоложский завод вторичных цветных металлов: | |||||

|

отражательная печь |

48,8 |

1,3 |

- |

3,3 |

0,9 |

|

индукционная печь |

31,2 |

0,9 |

- |

3,7 |

0,5 |

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды