Эксплуатация и ремонт форсунок топливной системы тепловоза

Тепловозом называется локомотив, у которого в качестве первичной энергетической установки применен двигатель внутреннего сгорания — дизель. В отличие от электровоза тепловоз — автономный локомотив, так как энергия для приведения колес в движение вырабатывается непосредственно на локомотиве. У электровоза она поступает от контактной сети.

Производящий механическую энергию дизель назван так в

честь его изобретателя немецкого ученого Рудольфа Дизеля. В отличие от обычных карбюраторных двигателей внутреннего сгорания воспламенение топлива в дизеле происходит не от электрической искры, а оно самовоспламеняется в нагретом до высокой температуры воздухе при его сжатии. Сгорание топлива в цилиндрах дизеля обусловлено наличием кислорода, содержащегося в воздухе, поступающем в цилиндры дизеля.

Чтобы дизель мог нормально работать, на тепловозе предусмотрены обслуживающие его системы: топливная, воздухоснабжения, водяная и масляная.

Топливная система тепловоза предназначена для подачи необходимого количества топлива под давлением к топливным насосам дизеля для обеспечения их нормальной работы. Она состоит из топливного бака, трубопровода с фильтрами грубой и тонкой очистки, топливоподкачивающего насоса, насосов высокого давления и топливовпрыскивающих форсунок.

Назначение и условия работы форсунки Д50

Значимую роль в топливной системе играют форсунки. Они предназначены для впрыскивания топлива в цилиндры в мелкораспыленном виде с обеспечением равномерного его распыливания по всему объему камеры сгорания. На отечественных дизелях применяют форсунки закрытого типа, у которых полость заполнения топливом в период между впрыскиваниями отделена от камеры сгорания иглой. Принципиально форсунки всех дизелей устроены одинаково, а различаются главным образом конструкцией распылителя, размерами проходных сечений в них, числом и размером сопловых отверстий и габаритными размерами.

В процессе эксплуатации форсунка подвергается различным воздействиям. Главными из них являются температурные и высокое давление. Во время сжатия топлива на форсунку действует давление, а при сгорании и высокие температуры.

Основные неисправности, причины их возникновения и способы предупреждения

Внешними признаками отсутствия резкой отсечки являются бесшумный и нечёткий впрыск топлива форсункой (при нормальной затяжке пружины на давление открытия иглы форсунки, равное 275 кг/см2) и отсутствие снижения давления на 40—60 кг/см2 после впрыска. Причинами, обусловливающими недостаточно резкую отсечку, могут быть:

1) загрязнённость колодца в корпусе распылителя;

2) отсутствие герметичности или увеличение ширины притирочного пояска иглы более 0,5 мм;

3) зависание иглы или неплотность сопрягаемых поверхностей иглы и отверстия в корпусе распылителя.

Загрязнённость колодца распылителя может быть вызвана попаданием в распылитель газов или вследствие расщепления углеводородов топлива.

Увеличение ширины притирочного пояска иглы и распылителя чаще всего вызывается частой или неправильной притиркой иглы. Игла, как известно, имеет большую твёрдость, а поэтому при притирках быстро изнашивает цементированный слой в распылителе.

Зависание иглы или перекос деталей форсунки обычно ведёт к так называемым затяжным впрыскам. Внешним признаком затяжного впрыска является чрезмерное падение (занижение) давления, получающееся после впрыска в системе стенда. Как уже указывалось, нормальное падение давления после впрыска должно составлять 40—60 кг/см2. При затяжных впрысках падение давления обычно достигает 85 кг/см2 и более.

Внешним признаком подтекания распылителя служит появление спадающих или ниспадающих капель топлива до или после впрыска. Причинами подтекания могут быть:

1) неудовлетворительная притирка иглы к седлу распылителя;

2) увеличение притирочного пояска иглы по ширине более 0,5 мм;

3) образование второго пояска на рабочем конусе иглы, расположенного на 1—1,5 мм ниже притирочного пояска;

4) односторонняя притирка пояска;

5) волнообразность и риски на уплотнительном конусе седла распылителя. Все эти недостатки форсунки отрицательно влияют не только на резкое снижение экономичности двигателя, но и приводят к быстрому изнашиванию его частей, в особенности шатунно-поршневой группы, поршневых колец, шеек коленчатого вала и т. д.

Следовательно, такие форсунки должны быть подвергнуты соответствующему ремонту.

Способы очистки, осмотра и контроля технического состояния

Так как форсунка подвергается различным видам воздействий перед ремонтом необходимо произвести очистку ее от различных видов загрязнений. Мойку деталей форсунки производить в профильтрованном осветительном керосине в моечных машинах и специальных ваннах, оборудованных вентиляционными отсосами. Труднодоступные места промыть с помощью специальных щёток.

Перед разборкой форсунки оценить её работоспособность проведя предварительные испытания:

1. опрессовать на стенде при низком давлении начала подъёма иглы 0,5-1,5Мпа(5-15 кгс/см2). Проверить соответствие количества струи топлива числу распыливающих отверстий.

2. проверить качество распыливания, плотность по запирающему конусу, герметичность соединений полости высокого давления.

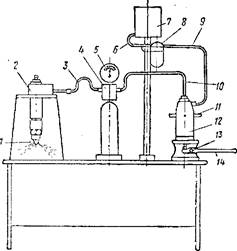

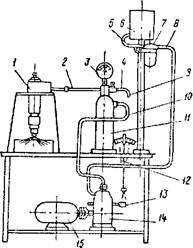

Так, испытание на плотность и проверка затяжки пружины форсунки производятся на ручном стенде (см. рис. 10). Проверку на чёткость работы предпочтительнее производить на стенде с механическим приводом (см. рис. 11). Стенд с механическим приводом состоит из секции топливного насоса 14, имеющей плунжер диаметром 10 мм. Кулачок насоса приводится во вращение электродвигателем 15. Топливо поступает из бачка 6 через фильтр 7 и трубку 8.м Схема ручного стенда для испытания и Схема стенда с механическим приводом регулировки форсунок для испытания и регулировки форсунок.

Рис.10 Рис.11

1— распылитель форсунки; 2 —форсунка; 3 —нагнетательная трубка; 4 — распределитель; 5 —манометр; б —трубка; 7 —бачок с топливом; 8 — фильтр; 9 — трубка, подводящая топливо к секции; 10 — нагнетательная трубка; 11 — регулирующая рейка секции насоса; 12 —секция насоса; 13 — неподвижная ось качания рычага; 14 — рукоятка.

1 — форсунка; 2 — нагнетательная трубка; 3 — манометр; 4 — вентиль; 5 — трубка; 6 — бачок с топливом; 7 —фильтр; 8— трубка, подводящая топливо к секции; 9— спускная трубка; 10 — нагнетательная трубка; 11—аккумулятор; 12 — стрелка, показывающая положение рейки: 13 — рейка секции насоса; 14—насос; 15 — электродвигатель.

Из насоса топливо под давлением нагнетается по трубке 10 в аккумулятор 11, имеющий объём около 2 л. От аккумулятора по нагнетательной трубке 2 топливо поступает к форсунке 1, установленной на стенде. Давление дизельного топлива в аккумуляторе и его нарастание контролируются манометром 3. Количество топлива, подаваемого насосом 14, и скорость нарастания давления в системе регулируются рейкой 13. Поднятие давления в аккумуляторе от нуля до 265 кг/см2 осуществляется насосом 14 при полной подаче со скоростью 10 кг/см2 за 1'0—12 сек. Дальнейшее нарастание давления происходит медленно, и это необходимо для того, чтобы точно определить, при каком давлении осуществляется впрыск, что позволит проверить затяжку пружины форсунки. Впрыск должен происходить при давлении 275 ± 5 кг/см2; при этом, после впрыска давление в аккумуляторе и во всей системе должно снижаться па величину 40—60 кгс/см2, что определяется по манометру 5.

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск