Разработка технологической карты на производство свай квадратного сечения

2.2.3. Режим тепловой обработки (ТО)

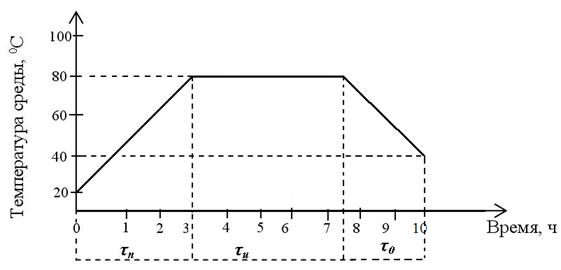

Цикл тепловой обработки (ТО) состоит из следующих основных этапов: предварительное выдерживание, подъем температуры, изотермический прогрев, остывание изделия.

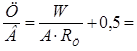

При агрегатном способе продолжительность выдерживания изделий, одновременно прогреваемых в камере, будет различной в пределах времени загрузки агрегата, что не позв

оляет точно определить длительность их пребывания перед ТО. В этих случаях при проектировании предварительное выдерживание может приниматься равным 0,5 ч.

Скорость подъема температуры в камерах и термоформах следует назначать с учетом конструктивных особенностей изделий (однослойные, многослойные и т. п.), их массивности, конкретных условий производсва, но, как правило, не более 60 °С/ч. Для изделий, к которым предъявляются повышенные требования по морозостойкости, скорость подъема температуры должна быть менее 20 °С/ч.

Температура изотермического обогрева, если она специально не обоснована в процессе технико-экономического анализа или экспериментальными исследованиями, принимается по данным норм технологического проектирования. Для обычных бетонов общестроительного назначения, приготовленных на портландцементе, изотермическая выдержка осуществляется при температуре 80…85 °С, бетонов с повышенными требованиями по морозостойкости и водонепроницаемости – при 60…70 °С.

Скорость остывания среды в камере в период снижения температуры изделий из тяжелого бетона не должна превышать 30 °С/ч, а при повышенных требованиях по морозостойкости и водонепроницаемости, а также при ТО изделий из мелкозернистого и напрягающего бетонов, многослойных и с отделочными слоями – должна быть не более 20 °С/ч. При выгрузке изделий из камеры температурный перепад между поверхностью изделий и температурой окружающей среды не должен превышать 40 °С.

Определим проектный класс бетона (В35), а аткже продолжительность циклов (периодов) ч, 10(3+4,5+2,5) ч.

Рис. 4. График режима ТО

Расчет параметров режима ТО сводится в табл. 9.

Таблица 9

Параметры тепловой обработки

|

Параметр |

Обозначение |

Величина |

|

Величина отпускной прочности, МПа |

Rо |

24,5 |

|

Скорость подъёма температуры в камере, град/час |

V |

20 |

|

Длительность периода подогрева изделий при t = 20 оC |

τn |

3 |

|

Длительность изотермического обогрева, ч |

τи |

4,5 |

|

Остывание изделий в камере до t = 40 оС, ч |

τо |

2,5 |

|

Испытание контрольных образцов после окончания цикла ТО, ч |

τисп |

4 |

|

Длительность расчётного режима ТО, ч |

То |

10 |

2.2.4. Проектирование состава бетона

Целью проектирования состава бетона является определение оптимального состояния между используемыми материалами, при котором будет гарантирована требуемая прочность бетона, необходимая подвижность и экономичность бетонной смеси.

Данный расчет приемлем для определения состава тяжелого бетона общестроительного и специального назначения, а также допустим для определения расчетного состава бетона на пористых заполнителях.

Средний уровень прочности бетона определяется по формулам:

– при нормировании предела прочности по классам

![]() МПа.

МПа.

– при нормировании предела прочности по маркам

![]() МПа.

МПа.

где В, М – соответственно требуемые класс (35) и марка (400) бетона;

![]() ,

, ![]() ,

, ![]() – коэффициенты, определяемые в зависимости от среднего значения партионного коэффициента вариации прочности бетона Vn. При отсутствии данных следует принимать

– коэффициенты, определяемые в зависимости от среднего значения партионного коэффициента вариации прочности бетона Vn. При отсутствии данных следует принимать ![]() =1,07,

=1,07, ![]() =1,11,

=1,11, ![]() =87.

=87.

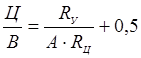

– при Ц/В < 2,5

=

= = 2,07

= 2,07

Где RУ – средний контролируемый уровень прочности в проектном возрасте, МПа;

RЦ – активность цемента в возрасте 28 суток при твердении в нормально-влажностных условиях , (44,3),МПа;

А, – коэффициенты, значения которых принимаются в зависимости от качества заполнителей, для заполнителей среднего качества А = 0,6;

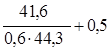

Для обеспечения требуемой прочности бетона после тепловлажностной обработки Rb,тво значение Ц/В должно составлять

![]() =

=![]() =2,32

=2,32

где Rц,тво – активность цемента при пропаривании, МПа.

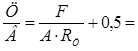

Расчет расхода цемента по морозостойкости:

![]() ,

,

где F- марка по морозостойкости, в циклах (F300),

RЦ – активность цемента в возрасте 28 суток при твердении в нормально-влажностных условиях , (443),кгс/см2.

Расчет расхода цемента по водонепроницаемости:

![]() ,

,

где W- марка по водонепроницаемость, в циклах (W4),

RЦ – активность цемента в возрасте 28 суток при твердении в нормально-влажностных условиях , (44,3),МПа.

Исходя из всех расчетов принимаем Ц/В=2,32.

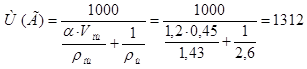

Расход цемента, кг/м³, определяется по формуле

![]() кг/м3.

кг/м3.

где В – расход воды, л/м³, принимается равным 175 л/м3.

Расход крупного заполнителя, кг/м3, определяется по формуле:

кг/м3.

кг/м3.

где ![]() – коэффициент раздвижки заряда крупного заполнителя, 1,2;

– коэффициент раздвижки заряда крупного заполнителя, 1,2;

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды