Модернизация макаронного пресса

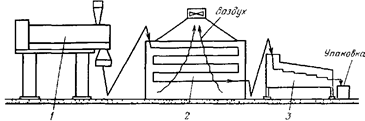

Схема производства короткорезанных изделий на комплекс на механизированных поточных линиях. Линия (рис.10) состоит из двух основных элементов: шнекового макаронного пресса 1 и сушилки непрерывного действия 2.

Выпрессовываемые изделия непрерывно нарезаются каким-либо механизмом для резки коротких изделий и подаются на верхнюю ленту паровой конвейерной сушилки. Постепенно пересыпаясь с верхне

й ленты на нижележащую, изделия обдуваются нагретым сушильным воздухом.

Рисунок 12 - Схема комплексно-механизированной поточной линии для производства короткорезанных изделий

Высушенные изделия охлаждаются чаще всего в виброохладителях 5 или просто на ленточных транспортерах достаточной длины, подающих их в упаковочное отделение. Высокая степень механизации, гибкость схемы, большая производительность дали ей широкое распространение в нашей стране в послевоенные годы. Схема производства коротких изделий на автоматизированных поточных линиях. Выработка макаронных изделий по этой схеме отличается от производства по предыдущей более высокой степенью механизации и автоматизации процессов, более высоким качеством получаемых изделий в связи с использованием более продолжительной сушки, осуществляемой в три этапа - предварительная подсушка, предварительная и окончательная сушка. Помимо матриц и режущих механизмов для получения короткорезанных изделий линии обычно укомплектовывают щелевидными матрицами для получения ленты теста и штампмашинами, что позволяет вырабатывать на них также штампованные изделия.

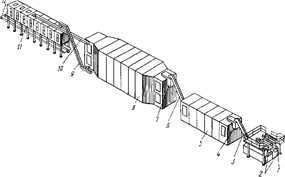

Линия (рис.11) состоит из шнекового макаронного пресса 1, установки для предварительной подсушки 2, предварительной 5 и окончательной б сушилок, стабилизатора-накопителя 11, а также вспомогательных и транспортирующих устройств: ковшовых элеваторов 3, б и 9, раскладчиков изделий 4 и 7 и ленточных транспортеров 10 и 12.

Рисунок 13 - Автоматизированная поточная линия фирмы "Брайбанти" для производства коротких изделий

2.3 Основные агрегаты макаронного производства - прессующее устройство и матрицы

Шнековые прессы классифицируют по числу корыт тестосмесителя (одно-, двух-, трех - и четырехкорытные), по числу прессующих устройств или прессующих шнеков (одно-, двух - и четырехшнековые), по наличию и месту вакуумирования теста (в тестосмесителе или в шнековой камере), по форме матрицы и по конструкции тубуса.

В настоящее время на наших макаронных предприятиях эксплуатируются отечественные макаронные прессы ЛПЛ-1М, ЛПЛ-2М и ЛМБ. Последние установлены в автоматизированных поточных линиях ЛМБ, а также автоматизированные поточные линии итальянской фирмы "Брайбанти", а французской фирмы "Бассано" - пресс ВВК 140/4.

Ростовский-на-Дону машиностроительный завод приступил к выпуску прессов серии Б6-ЛПШ производительностью 500,.750 и 1000 кг/ч готовых изделий.

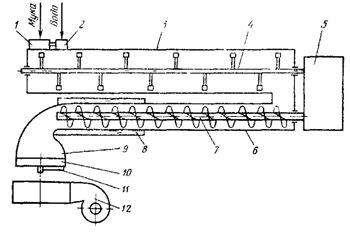

Для того чтобы понять принцип работы пресса и назначение отдельных его узлов рассмотрим технологическую схему одно-корытного одношнекового макаронного пресса с круглой матрицей, представленного на рисунке 14.

Технологическими узлами пресса являются дозаторы муки 1 и воды 2, тестосмеситель, состоящий из корыта 3 и вала 4 с лопатками, прессующее устройство, включающее шнековый цилиндр с водяной рубашкой 6 и шнек 7, прессовая головка, сменная матрица 10, режущий механизм 11 и обдувочное устройство 12. Вращение валов тестосмесителя и шнека обычно осуществляется от единого привода 5.

Рисунок 14 - Одношнековый макаронный пресс

Матрицы. Замес теста, уплотнение полученной крошковатой массы и формование сырых изделий осуществляются в настоящее время в едином агрегате - в шнековом макаронном прессе непрерывного действия, основным рабочим органом которого является матрица. Форма отверстий матрицы определяет вид выпрессовываемых изделий. Меняя матрицы, можно на одном и том же прессе получать практически любой вид макаронных изделий. Таким образом, прессы и матрицы являются основным оборудованием для замеса и прессования макаронного теста.

Кроме этого оборудования в тестоформовочных отделениях макаронных фабрик используются различные машины и механизмы для резки сырых изделий (на них мы остановимся в следующей главе), а также ряд вспомогательных машин, которые мы рассмотрим в этой главе.

Матрица наряду с прессующим устройством является основным рабочим органом макаронного пресса. Она обусловливает производительность пресса, вид изделий (форму и размеры поперечного сечения), в значительной мере влияет на качество продукта (степень шероховатости поверхности, прочность склеивания макаронных трубок и т.д.). Матрицы изготавливают из металлов, не поддающихся коррозии, обладающих достаточной прочностью и износостойкостью, с малой адгезионной способностью. Такими металлами являются бронза, латунь, нержавеющая сталь.

Матрицы бывают двух типов - круглые (дисковые) и прямоугольные. При помощи круглых матриц формуют все виды длинных и короткорезанных изделий, а также тестовые ленты для изготовления из них штампованных изделий. Прямоугольные матрицы используют для формования длинных макаронных изделий (макароны, вермишель, лапша разных видов), вырабатываемых на автоматизированных поточных линиях.

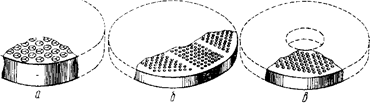

Круглые матрицы. Матрицы в зависимости от толщины используют без опорных устройств или с опорными устройствами-колосниками. В матрицах с подкладными колосниками оставляют полосы, которые находятся над ребрами колосников, а в матрицах с накладными (подвесными) колосниками центральную часть занимает болт, с помощью которого крепится ребро колосника. В связи с этим на колосниковых матрицах меньше отверстий, чем на бесколосниковых.

Диаметр матрицы зависит от производительности пресса. В прессах ЛПЛ производительностью около 400 кг/ч используются матрицы диаметром 298 мм. В прессах ЛПШ устанавливают матрицы диаметром 350 мм.

Толщина матрицы должна отвечать условиям прочности. В шнековых макаронных прессах на каждый сантиметр площади поверхности матрицы тесто давит с силой до 100 кг и более. Матрицы диаметром 298 мм, имеющие толщину менее 60 мм, используются с опорными колосниками.

Подкладной колосник и состоит из обечайки 1 из полосовой стали с приваренными к ней стальными ребрами 2. Такие колосники чаще всего бывают двух - и четырехреберными. Наружный диаметр обечайки равен диаметру матрицы. Колосник устанавливают на кольцевую опору матрицедержателя, на который укладывают матрицу.

Матрицы с подкладными колосниками позволяют формовать изделия, которые режутся в подвесном состоянии - макароны, перья, вермишель, лапшу.

Рисунок 15 - Круглые матрицы: а - бесколосниковая; б, в - колосниковые

Накладной (подвесной) колосник состоит из стального ребра 1, вставленного в прорезь болта 2. Болт вставляют в отверстие матрицы 4 и прикрепляют к ней снизу гайкой 5. В этом случае матрицу устанавливают на кольцевую опору матрицедержателя пресса (как и бесколосниковую).

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды