Модернизация привода главного движения станка с ЧПУ

Для построения графика частот вращения необходимо по ряду Ra40 и по ![]() выбрать значения частот вращения.

выбрать значения частот вращения.

2.4 Расчёт числа зубьев

Существует несколько методов определения чисел зубьев зубчатых колес (общий метод, табличный метод, метод частей, метод логарифмической линейки).

Определим числа зубьев табличн

ым методом. Порядок определения следующий: по графику записать передаточные отношения зубчатых пар каждой групповой передачи и выбрать из таблицы сумму зубьев в пределах 60 120, кратную всем передаточным отношениям групповой передачи. С учетом Zmin=17 20. При этом сумму зубьев зубчатых колес на последних валах коробки выбирать больше, чем на первых.

Определяем передаточные отношения.

Используя график частот вращения (рис. 3) определяем передаточные отношения:

i1= 1:2,

i2=1:2,

i3=2.

Так как передаточное отношение i1= 1:2, выбираем, что отношение числа зубьев шестерни к числу зубьев колеса будет 31:62 для передачи с вала электродвигателя на первый вал.

i2=1:2, следовательно отношение числа зубьев будет 35:70, а для пары с i3=2 отношение будет 70:35.

Составим таблицу для определения действительных частот вращения шпинделя:

Таблица 4 - Определение частот вращения.

|

Уравнение кинематического баланса |

|

|

|

|

|

31,25 |

31,5 |

0,79 |

|

|

125 |

125 |

0 |

|

|

250 |

250 |

0 |

|

|

500 |

500 |

0 |

|

|

1000 |

1000 |

0 |

|

|

2000 |

2000 |

0 |

4. РАСЧЕТ ДЕЛИТЕЛЬНЫХ ДИАМЕТРОВ ЗУБЧАТЫХ КОЛЕС

Основной прочностной характеристикой зубчатого колеса является модуль.

Модуль определяется расчетом из условия работы зуба на изгиб и рабочих поверхностей зуба на усталость по контактным напряжениям. Особенностью расчета является то, что модуль определяется, исходя из условий ограниченной долговечности работы зубчатых передач, при ограниченной скорости вращения, заданном передаточном отношении и числах зубьев шестерни. Кроме того, в целях уменьшения осевых габаритов коробок передач принимается ограниченная ширина зуба шестерен.

Величина модуля определяется по формyлам:

- при расчете на изгиб:

- при расчете на усталость по контактным напряжениям:

где ![]() - допускаемые напряжения на изгиб и по усталости поверхностных слоев, МПа;

- допускаемые напряжения на изгиб и по усталости поверхностных слоев, МПа;

![]() номинальная передаваемая мощность, кВт;

номинальная передаваемая мощность, кВт;

![]() расчетная частота вращения меньшей из двух шестерен, мин-1;

расчетная частота вращения меньшей из двух шестерен, мин-1;

![]() число зубьев;

число зубьев;

![]() передаточное число зубчатой пары;

передаточное число зубчатой пары;

![]() коэффициент ширины зуба;

коэффициент ширины зуба;

![]() коэффициент формы зуба;

коэффициент формы зуба;

![]() скоростной коэффициент.

скоростной коэффициент.

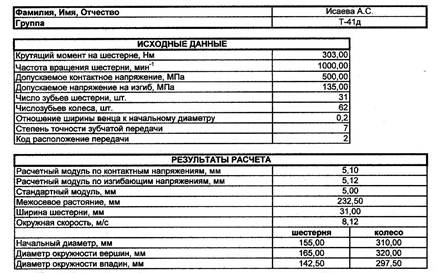

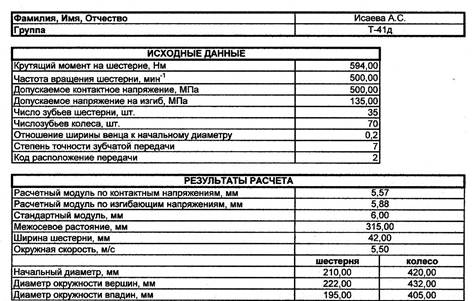

Расчет производится по программе:

Для первого вала:

Для второго вала:

5. РАСЧЕТ МОЩНОСТИ И КРУТЯЩЕГО МОМЕНТА КОРОБКИ СКОРОСТЕЙ

Несущая способность деталей привода определяется величиной действующих нагрузок. Мощность привода является основным показателем, который характеризует возможности станка преодолевать силы, возникающие в процессе обработки.

Рассчитаем значения передаваемой валами мощности:

![]() =

=![]() =

=![]() =31,1 кВт.

=31,1 кВт.

![]() =30,48 кВт.

=30,48 кВт.

![]() =29,87 кВт.

=29,87 кВт.

В процессе работы станка крутящий момент привода уравновешивается крутящим моментом от сил сопротивления и сил трения в кинематических цепях.

Крутящий момент на любом ведомом звене привода при установившемся движении и статическом характере действия нагрузок определяется по формуле:

![]() =9750

=9750![]() /

/![]() ,Нм,

,Нм,

где ![]() - мощность на валу;

- мощность на валу;

![]() частота вращения вала;

частота вращения вала;

![]() аем крутящий момент на валах коробки скоростей:

аем крутящий момент на валах коробки скоростей:

![]() =9750

=9750![]() 31,1/1000=303 Нм.

31,1/1000=303 Нм.

![]() =9750

=9750![]() 30,48/500=594 Нм.

30,48/500=594 Нм.

![]() =9750

=9750![]() 29,87/250=1165 Нм.

29,87/250=1165 Нм.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды