Разработка технологии обезжиренного творога с использованием микрогранулированного белка

3. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Разработка технологии обезжиренного творога с использованием микрогранулированного белка

Технологический процесс производства продукта осуществляется в следующей последовательности:

• приемка и подготовка сырья;

• очистка, охлаждение, резервирование;

• восстановление сухих компонентов;

• с

оставление смеси и нормализация;

• гомогенизация;

• пастеризация и охлаждение смеси до температуры заквашивания;

• заквашивание;

• добавление хлористого кальция;

• перемешивание;

• сквашивание;

• обработка сгустка;

• самопрессование и прессование сгустка;

• охлаждение творога;

• упаковывание и маркирование творога;

• доохлаждение упакованного продукта.

Приемка и подготовка сырья.

Сырье принимают по массе и качеству. Качество сырья должно быть проверено лабораторией предприятия в соответствии с требованиями действующей технической документации и гигиеническими требованиями.

Молоко охлаждают до t = (4 ± 2) °С и подают в резервуары для хранения перед переработкой. Допускается резервирование обезжиренного молока при указанной температуре не более 6 часов (после предварительной пастеризации не более 24).

Очистка, охлаждение, резервирование.

Принятое сырье подвергаются процессу очистки.

Восстановление сухих компонентов.

Сухой микрогранулированный белок Simplesse предварительно восстанавливают в небольшом количестве обезжиренного молока при температуре 35-40°С.

Составление смеси и нормализация.

Составляют смесь из обезжиренного молока и сывороточного белка. Сывороточный микрогранулированный белок берут в количестве, необходимом в соответствии с рецептурой.

Гомогенизация.

Готовая молочная смесь гомогенизируется при давлении 0,75-1,5 МПа и температуре 60±5°С.

Пастеризация

Молочная смесь пастеризуется при температуре 82 ± 3 °С с выдержкой 10-15сек. Пастеризованная смесь охлаждается до температуры заквашивания 35 ± 2 °С.

Заквашивание смеси

В смесь вносится закваска в количестве 3-5% от массы заквашиваемой смеси. В качестве закваски используют концентрат бактериальный сухой мезофильных молочнокислых стрептококков «КМС-сух» (Lactococcus lactis subsp. cremoris (biovar diacetylactis), Lactococcus lactis subsp. lactis, Streptococcus thermophilus); концентрат бактериальный сухой «КМТС-сух» (Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris, Lactococcus lactis subsp. cremoris (biovar diacetylactis), Streptococcus thermophilus)

Добавление хлористого кальция.

Хлористый кальций вносят из расчета 400 г безводного хлористого кальция на 1000 кг молока в виде раствора с массовой долей хлористого кальция 30-40%.

Перемешивание смеси.

Средняя продолжительность перемешивания составляет 10-15 мин. По окончании перемешивания молоко оставляется в покое до образования сгустка кислотностью 85 ± 5 °Т. Продолжительность сквашивания молока 8-12 ч с момента внесения закваски.

Обработка сгустка.

Производится различными способами в зависимости от применяемого оборудования. Нагревание сгустка производится до температуры 75 ± 2 °С с выдержкой 30-40 мин. Затем производится отделение сыворотки.

Самопрессование и прессование сгустка.

Прессование сгустка производится до достижения творогом массовой доли влаги не более 80%.

Охлаждение творога.

Производится до температуры 12 ± 3 °С или на охладителях различных марок, или в мешочках, или в тележках в холодильной камере.

Упаковывание и маркирование.

Охлажденный творог отправляют на упаковку в потребительскую тару.

Доохлаждение продукта.

Продукт направляют в холодильную камеру для доохлаждения до температуры не выше 6 0С.

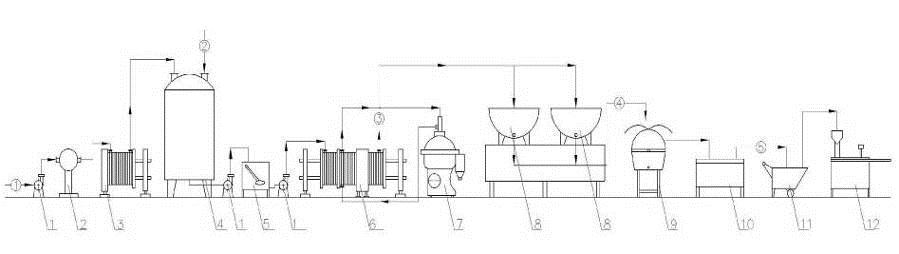

Аппаратурно-процессовая схема производства обезжиренного творога с использованием микрогранулированного белка представлена на рисунке 3.1.

Рисунок 3.1 – Аппаратурно-процессовая схема производства обезжиренного творога с использованием микрогранулированного белка: 1 – насос центробежный; 2 – счетчик; 3 – охладитель пластинчатый; 4 – резервуар; 5 – уравнительный бачок; 6 – пастеризационно-охладительная установка; 7 – сепаратор; 8- творогоизготовители; 9 – охладитель творога; 10 – баропресс; 11 – тележка; 12 – фасовочный аппарат.

Технологические потоки: 1 – молоко обезжиренное; 2 – микрогранулированный белок; 3 – пастеризованная смесь; 4 – творожный сгусток; 5 – творог.

ЗАКЛЮЧЕНИЕ

Анализ литературы по вопросам проблем современного питания показал, что питательная и биологическая ценность становятся все более важными факторами в дифференциации молочных продуктов после внедрения так называемых функциональных продуктов с компонентами, влияющими на здоровье и общее состояние организма. Важной проблемой являются создание технологий безотходного использования молочного сырья при выработке молочных продуктов. Особый интерес представляет молочная сыворотка, обладающая как среда для культивирования микроорганизмов уникальными питательными свойствами.

Одним из существенных резервов увеличения производства молочных и других пищевых продуктов в нашей стране и других странах с развитой молочной промышленностью является рациональное использование составных частей молока. Молочная сыворотка и ее компоненты являются ценнейшим молочным сырьем для переработки в пищевые продукты, полуфабрикаты. Данные продукты могут быть использованы в пищу или как полуфабрикаты при производстве других пищевых продуктов для повышения их пищевой и биологической ценности.

Переработка и использование продуктов из молочной сыворотки обходится дешевле, чем производство эквивалентного количества молока в сельском хозяйстве. Кроме того, затраты на очистку сточных вод от попавших в них молочных продуктов (в частности, молочной сыворотки) в ряде случаев сравнимы и даже выше затрат на организацию сбора и промышленной переработки молочной сыворотки.

Одной из тенденций последних лет в развитии молочной промышленности в нашей стране и за рубежом является широкое использование технологии возврата сывороточных белков в продукты (в частности творог). Одной из таких разработок является технология микрогранулирования концентрата сывороточных белков путем тепловой обработки в условиях сильного сдвига для образования микрочастиц, размер которых сопоставим с размером жирового шарика. Это позволяет увеличить выход готовой продукции до 20%, а также получать новые, обогащенные сывороточным белком продукты, имеющие повышенную биологическую ценность.

В ходе исследования влияния концентрации вносимого микрогранулированного белка на выход и физико-химические, органолептические показатели творога была установлена оптимальная концентрация, позволяющая получить максимальный выход продукта, по своим свойствам не отличающегося от традиционного.

Исследование влияния температуры второго нагревания сгустка позволило определить оптимальный режим отваривания творога, при котором органолептические показатели продукта были наилучшими.

Другие рефераты на тему «Кулинария и продукты питания»:

Поиск рефератов

Последние рефераты раздела

- Технология приготовления блюд из творога

- Анализ ассортимента и товароведная характеристика пюреобразных плодоовощных консервов для детского питания

- Австралийская кухня

- Биологическая роль углеводов

- Белорусская кухня

- Беларусская национальная кухня

- Анализ эффективности организации и планирования колбасного производства