Технология кондитерских изделий

Содержание сухих веществ в желейном мармеладе должно быть не менее 77 %. Его следует хранить при температуре не выше 18 °С и относительной влажности воздуха в пределах 75 .80 %. В этих условиях гарантийный срок хранения желейного мармелада, приготовленного на агаре, 3 мес, а для мармелада, приготовленного на агароиде, 1,5 мес.

Получение пастилы. Пастилу вырабатывают путем сбивания см

еси фруктового пюре с сахаром-песком и яичным белком. С целью закрепления пенообразной структуры в сбитую массу добавляют горячий агаросахаропаточный сироп (клей) или горячую фруктово-ягодную мармеладную массу.

При использовании агарового сиропа получают клеевую пастилу, а в случае добавления мармеладной массы — заварную. Процесс производства клеевой пастилы состоит из следующих операций: подготовки сырья, приготовления сахаро-яблочной смеси, получения клеевого сиропа, сбивания, формования, сушки, укладки и упаковывания.

Яблочное пюре, используемое в производстве пастилы, должно иметь высокую студнеобразующую способность и влажность не более 88 %. Такое пюре получают путем уваривания под вакуумом до содержания сухих веществ 15 . 17%. Затем различные партии уплотненного пюре смешивают для получения пюре с определенной желирующей способностью. Далее уплотненное пюре смешивают с сахаром-песком в соотношении 1: 1 в смесителях как периодическим, так и непрерывным способом. Для получения пышной пенообразной массы содержание сухих веществ в сахаро-яб-лочной смеси должно быть 57 .59 %.

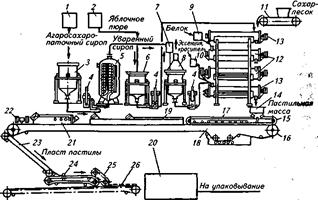

На крупных предприятиях резную клеевую пастилу получают на поточно-механизированных линиях (рис. 10).

Агаросахаропаточный сироп получают в емкости 1 путем растворения в воде при нагревании набухшего агара с последующим введением в раствор рецептурных количеств сахара-песка и патоки. Готовый сироп из емкости 3 насосом 4 перекачивается в змеевиковую варочную колонку 5 и уваривается до содержания сухих веществ около 79 %. Затем сироп, пройдя через пароотдели-тель 7, поступает в сборник 8. Подготовленное яблочное пюре из емкости 2 через расходный сборник 6 насосом 4 непрерывно перекачивается в сбивальный агрегат.

Рис. 10. Технологическая схема получения резной клеевой пастилы

Агрегат состоит из четырех цилиндров, расположенных горизонтально один над другим. В двух из них 13 осуществляется смешивание, а в двух других 12 — сбивание массы. В верхний смеситель кроме яблочного пюре ленточным дозатором 11 подается сахар-песок. За счет вращения вала с лопастями происходит перемешивание смеси и растворение сахара-песка. Сахаро-яблочная смесь стекает в следующий смеситель 12, куда непрерывно из емкости 9 дозируется яичный белок и где последовательно в первой и второй секциях машины происходит сбивание массы. При сбивании масса насыщается воздухом, плотность ее значительно снижается, а объем увеличивается почти в два раза. Сбитая масса поступает во второй смеситель 13, где смешивается с уваренным агаросахаропаточным сиропом, который подается насосом 4, и вкусовыми, ароматическими и красящими добавками, поступающими из емкости 10.

Готовая пастильная масса температурой около 40 °С самотеком поступает в формующую машину 14, из которой масса в виде пласта выливается на движущуюся резиновую ленту транспортера 16, снабженного боковыми ограничителями 15. Для мойки ленты транспортера 16 служит ванна 18. Отформованный пласт поступает в зону охлаждения 17, а затем в камеру охлаждения 19, где происходит процесс студнеобразования и масса приобретает прочность и эластичность, которые препятствуют выделению воздушных пузырьков из нее. Затем пласт поступает в камеру с инфракрасным обогревом 21, где происходят подсушка и образование мелкокристаллической корочки из сахарозы, что также увеличивает прочность. Далее пласт охлаждается воздухом, покрывается слоем сахарной пудры и при помощи устройства 22 подается транспортером 23 в перевернутом виде на режущие машины 24 и 25, которые разрезают пласт на бруски размером 70 х 21 х 20 мм. Готовые изделия по транспортеру 26 направляются на сушку в не-прерывнодействующие или камерные сушилки 20. Процесс сушки ведут в две стадии с различным режимом сушки: первая продолжительностью 2,5 .3 ч при температуре воздуха 40 .45 °С и относительной влажности 40 .45 %, вторая продолжительностью 2 ч при более жестком режиме: температуре 50 .55 "С и относительной влажности 20 .25 %. Высушенную до содержания влаги 17 . 19 % пастилу охлаждают, посыпают сахарной пудрой и подают на фасование и укладку. Далее пастилу упаковывают в целлофановые пакеты, картонные коробки, короба из гофрированного картона или ящики.

Получение зефира. Отличается тем, что в рецептуре зефирной массы содержится меньше яблочного пюре и больше агара. Агаро-сахаропаточный сироп уваривают до содержания сухих веществ 84 .85 %, яичного белка вносят в три раза больше, чем в пастельную массу, и массу сбивают до меньшей плотности. Зефирную массу сбивают на агрегатах непрерывного действия под избыточным давлением, что позволяет резко сократить продолжительность сбивания. Формуют зефир на зефироотсадной машине и, так как масса имеет большую вязкость, чем пастельная, при отсадке (выдавливании через металлический наконечник) сохраняет приданную форму, не растекается. Отформованные порции зефира в виде полусфер направляют на выстойку и подсушку. Выстой-ка осуществляется в специальной камере или в помещении цеха в течение 5 ч, после чего зефир подсушивают в камере до содержания сухих веществ 77 .80 %. При этом на поверхности образуется мелкокристаллическая сахарная корочка. Затем половинки зефира посыпают сахарной пудрой и вручную складывают (склеивают) попарно с нижними, не имеющими корочки, поверхностями. Склеенные половинки зефира подсушивают до содержания сухих веществ 80 .84 % и подают на укладку в коробки, пакеты, картонные или фанерные ящики.

Пастельные изделия хранят в чистых, сухих, проветриваемых складах при температуре не более 18 °С и относительной влажности воздуха 75 .80 %. Гарантийный срок хранения при соблюдении этих условий для клеевой пастилы и зефира 1,5 мес, для заварной — 3 мес.

ТЕХНОЛОГИЯ МУЧНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ

Ассортимент мучных кондитерских изделий отличается большим разнообразием, рецептурой, формой, отделкой, химическим составом, свойствами и вкусом.

В зависимости от технологического процесса и рецептуры мучные кондитерские изделия подразделяют на следующие группы: печенье (сахарное, затяжное, сдобное), пряники (сырцовые и заварные), галеты и крекер (простые, улучшенные диетические), кексы, рулеты, торты (бисквитные, песочные, слоеные, вафельные и др.) и пирожные (рис. 11).

Большинство мучных кондитерских изделий отличается высокой энергетической способностью, большим содержанием легкоусвояемых углеводов, жиров и белков, что обусловлено использованием в производстве в больших количествах наряду с мукой таких высококалорийных продуктов, как сахар-песок, жиры, яйцепро-дукты, молочные продукты и др. Благодаря низкому содержанию влаги мучные кондитерские изделия имеют длительный срок хранения. В настоящее время большинство видов этих изделий производится на поточно-механизированных и полностью автоматизированных линиях.

Другие рефераты на тему «Кулинария и продукты питания»:

Поиск рефератов

Последние рефераты раздела

- Технология приготовления блюд из творога

- Анализ ассортимента и товароведная характеристика пюреобразных плодоовощных консервов для детского питания

- Австралийская кухня

- Биологическая роль углеводов

- Белорусская кухня

- Беларусская национальная кухня

- Анализ эффективности организации и планирования колбасного производства