Бурение и оборудование скважин при подземном выщелачивании полезных ископаемых

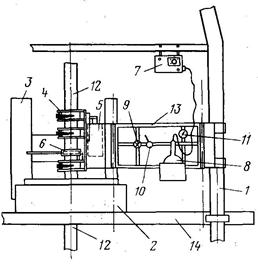

Рис. 7. Полуавтоматическая установка для сварки полиэтиленовых труб УСВТ-2:

1 – стойка мачты буровой установки; 2 – ротор; 3 – лебедка; 4 – центратор; 5 – пневмоцилиндр;

6 – торцовочное приспособление; 7 – терморегулятор; 8 – нагревательный элемент; 9 – регулятор давления;

10 –

переключатель; 11 – манометр; 12 – свариваемые трубы; 13 – рама крепления к мачте; 14 – платформа буровой установки.

Центрирующие приспособления сварочной установки консолью крепятся к стойке мачты бурового агрегата. Шарнирные соединения позволяют свободно отводить и подводить центраторы к месту сварки над ротором. Необходимое давление при оплавлении и сварке создается пневматическим цилиндром, который одновременно позволяет смыкать и размыкать торцы труб. Разогрев нагревательного элемента осуществляется от генератора буровой установки. Имеющийся блок контрольно-измерительных приборов позволяет устанавливать заданную величину температуры. Поверхность нагревательного элемента покрыта антиадгезионным материалом, армированным фторопластом, в результате чего на нагревателе не остается следов от расплавленного полиэтилена. Торцовка труб осуществляется непосредственно перед сваркой с помощью специального приспособления. Выполнение этой операции непосредственно перед сваркой труб способствует улучшению качества свариваемого шва из-за меньшего окисления поверхностного слоя торцов ОТ.

При торцовании концов труб в механических мастерских имеет место значительное окисление поверхностного слоя до начала сварки и спуска труб в скважину, что отрицательно сказывается на качестве шва.

Применение полуавтоматической электронагревательной установки позволяет сократить затраты времени и способствует улучшению технологии сварки и условий труда. Кроме того, автоматическая установка оптимальных параметров сварки и упрощение операций в результате использования малой механизации позволяют производить спуск обсадных и эксплуатационных колонн силами буровой бригады.

Основываясь на анализе аварийности скважин, оборудованных полиэтиленовыми колоннами, можно сделать вывод, что большинство аварий колонны связано со сварными соединениями, так как при наличии нескольких нарушений колонны расстояния между ними кратны длине свариваемых отрезков.

С целью повышения эффективности сооружения технологических скважин на предприятиях подземного выщелачивания металлов разработаны различные типы резьбовых соединений для толстостенных полиэтиленовых труб типа Т и СТ, изготавливаемых из полиэтилена высокой плотности. Наиболее широко применяются три типа резьбовых соединений полиэтиленовых труб: замковое, муфтовое и «труба в трубу».

Резьба для муфтового соединения и соединения «труба в трубу» нарезается непосредственно на полиэтиленовых трубах и муфтовых заготовках на труборезном станке. Для замкового соединения вначале в специальных пресс-формах изготовляются необходимых размеров заготовки элементов соединения, затем на них нарезается резьба, а перед спуском труб в скважину элементы замкового соединения (ниппель и муфта) привариваются к трубам при помощи термоконтактной сварки.

Определение возможных параметров резьб на полиэтиленовых трубах вытекает из исходных характеристик полиэтиленовых труб, к которым относятся геометрические параметры труб и их технические характеристики. При оценке параметров резьб учитываются: величина нагрузок, условия работы и монтажные характеристики.

Для повышения герметичности резьбовых соединений полиэтиленовых труб разработана специальная герметизирующая смесь, которая имеет хорошую адгезию к полиэтилену и обладает высокой химической стойкостью к растворам серной, соляной и азотной кислот, а также к щелочам. В готовом виде герметизирующая смесь представляет собой полупрозрачную вязкотекучую жидкость. Она сохраняет пластические свойства в течение всего периода эксплуатации полиэтиленовой колонны, что позволяет осуществить ее разборку после окончания эксплуатации скважины.

Применение резьбовых соединений при спуске полиэтиленовых обсадных и эксплуатационных колонн в процессе сооружения технологических скважин позволяет значительно сократить затраты времени, упростить технологию спуска колонн при достаточной прочности соединений. В то же время при использовании резьбовых соединений с увеличением длины трубы возрастают трудности при ее свинчивании вследствие недостаточной продольной устойчивости полиэтиленовых труб.

Металлопластовые трубы при спуске их в скважину соединяются между собой при помощи резьбового муфтового соединения. При этом муфты армированы металлической сеткой или спиралью. Соединительные муфты для металлопластовых труб разработаны по ТУ 95.660–69.

Стеклопластиковые трубы. В практике сооружения технологических скважин ПВ применяются два способа соединений стеклопластиковых труб при спуске их в скважину – с помощью накидных металлических муфт и с помощью резьбовых соединений.

Фанерные трубы. При оборудовании технологических скважин фанерными трубами последние соединяют между собой при помощи конусной муфты и клея. Клей наносится на конусные и торцовые поверхности труб. На конусные поверхности муфт клей не наносится.

Для спуска фанерных труб в скважину применяют стальные хомуты. Для предупреждения повреждения труб при зажиме хомутов предусматривается постановка на трубу резиновых прокладок.

При сооружении технологических скважин ПВ применяются два способа монтажа полиэтиленовых труб при спуске их в скважину:

а) путем поочередного наращивания отрезков труб длиной 6 – 12 м, соединяемых между собой с помощью резьбовых соединений или с использованием термических методов (обычно сварка встык);

б) полностью собранная на поверхности колонна труб опускается в скважину с помощью специальных приспособлений.

При использовании второго варианта спуск обсадных и эксплуатационных колонн в скважину можно осуществить только в случае применения труб из ПНП или труб из ПВП типа Л. При этом в подготовительном цехе или на специальной площадке возле буровой установки из отрезков труб, имеющих длину 6 – 12 м, сваривают в горизонтальном положении плеть длиной, соответствующей глубине скважины. Перед спуском труб в скважину производят опрессовку сваренной полиэтиленовой колонны путем нагнетания воды или воздуха под давлением, равным допустимому внутреннему давлению для соответствующего типа труб с целью определения ее герметичности.

В процессе спуска в скважину собранной и испытанной на поверхности полиэтиленовой колонны труб к ее нижнему концу подсоединяют утяжелитель, отстойник, фильтр, средства гидроизоляции и др. Для плавного изменения направления движения колонны из горизонтального положения в вертикальное на столе ротора устанавливают различные направляющие устройства, чаще всего в виде дуги, на которую укладываются полиэтиленовые трубы. С помощью лебедки бурового станка добиваются плавного перехода колонны в вертикальное положение.

Другие рефераты на тему «Геология, гидрология и геодезия»:

Поиск рефератов

Последние рефераты раздела

- Анализ условий формирования и расчет основных статистических характеристик стока реки Кегеты

- Геодезический чертеж. Теодолит

- Геодезические методы анализа высотных и плановых деформаций инженерных сооружений

- Асбест

- Балтийско-Польский артезианский бассейн

- Безамбарное бурение

- Бурение нефтяных и газовых скважин