Механическое рыхление

Выполним расчёт основных параметров рыхления для бульдозера-рыхлителя ДЗ-35С.

Определим ширину прорези понизу

в = Кз× вз, м;

где вз – ширина коронки, м;

Кз – (1 - 1,1) – коэффициент

в = 1,05×0,086 =0,09 м.

Определим ширину прорези поверху

В= в+2×Кт×hз×ctgα, м;

где Кт = 0,85 коэффициент трещиноватости;

α=500 – угол накло

на стенок прорези;

hз – возможное заглубление зуба рыхлителя, м.

В=0,09+2×0,85×0,35×ctg50=0,59 м.

Определим глубину эффективного рыхления

hэ=0,6 × hз, м;

hэ=0,6 × 0,35 = 0,21 м.

Определим расстояние между соседними проходами рыхлителя

С=в+[(hз-hэ)×2ctgα]×Кт, м;

С=0,09+[(0,35-0,21)×2ctg50]×0,85=0,29 м;

Для других бульдозеров-рыхлителей расчёт параметров механического рыхления выполнен аналогично, результаты расчётов приведены в таблице 3.

Расчёт параметров механического рыхления

Таблица 3

|

Наименование показателя |

ед. изм |

Тип бульдозерно-рыхлительного агрегата | ||

|

ДЗ-35С (150 кН) |

ДЗ-94С (250 кН) |

ДЗ-141ХЛ (350 кН) | ||

|

Ширина прорези понизу, (в) |

м |

0,09 |

0,12 |

0,13 |

|

Ширина прорези поверху, (В) |

м |

0,59 |

0,85 |

1,11 |

|

Глубина эффективного рыхления, (hэ) |

м |

0,21 |

0,31 |

0,41 |

|

Расстояние между проходами рыхлителя, (С) |

м |

0,29 |

0,40 |

0,53 |

Технология отработки уступа

Необходимость разработки уступов слоями небольшой мощности и, как следствие этого, незначительная высота забоя погрузочного механизма несколько ограничивают область применения рыхлителей и оказывают существенное влияние на выбор рациональных средств комплексной механизации и технологии добычных работ. С одной стороны, незначительная высота забоя затрудняет непосредственную выемку разрыхленной горной массы механическими лопатами, так как для производительной их работы в данном случае требуется предварительное ее штабелирование. С другой стороны, механическое рыхление, обеспечивая высокое качество подготовки скальных и полускальных пород, позволяет повысить эффективность работы и расширить область применения таких выемочно-погрузочных механизмов, как скреперы, бульдозеры, одноковшовые погрузчики, многочерпаковые и роторные экскаваторы, погрузочные машины непрерывного действия и др.

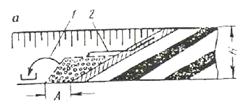

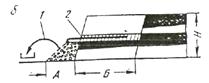

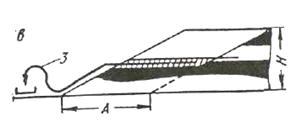

Рыхление массива навесными рыхлителями можно вести горизонтальными или наклонными слоями. При работе горизонтальными слоями по мере рыхления и погрузки породы высота уступа в зоне погрузки постоянно уменьшается, что приводит к снижению производительности экскаватора и требует дополнительных объёмов бульдозерных работ. Поэтому наиболее рациональной при рыхлении горизонтальными слоями является подъуступная схема, при которой разрыхленная порода сталкивается бульдозером по выположенному откосу на подошву уступа, где и производится её погрузка в транспортные средства (рис 6).

При рыхлении наклонными слоями откос уступа выполаживается до 20-25о, что позволяет значительно увеличить производительность рыхлителей и бульдозеров.

Объём готовых к выемке запасов (Vз) в зимний период должен соответствовать 7-10 дневной производительности выемочно-погрузочной машины. Для условий Зашуланского разреза, при суточной производительности экскаватора 3900 м3/сут, этот объём будет составлять 39 тыс.м3. Параметры блока определяются исходя из высоты уступа, ширины заходки и нормативного объёма готовых к выемке запасов. В соответствие с этим, размеры блока принимаются равными: высота (Hу) – 10 м; ширина (B) – 27 м; длина (L) - ![]() м.

м.

Рис. 6 - Схема производства добычных работ с применением рыхлителей: а - разработка уступа наклонными слоями; б - разработка уступа горизонтальными слоями с нормальным откосом уступа; в - то же, с выположенным откосом; 1 - экскаватор; 2 – бульдозер; 3 - погрузчик

Для рыхления мёрзлых откосов уступов необходимо провести их выполаживание до угла 20о. Рыхление верхней площадки уступа производится поперечными ходами с предварительным созданием вдоль фронта работ зоны ослабления мёрзлого массива, которая выполняется заездами рыхлителя продольными параллельными полосами и служит для снижения усилия при заглублении зуба. Рыхление откосов осуществляется в направлении уклона по мере понижения уступа. Разрыхленная порода очередного слоя бульдозером транспортируется к забою экскаватора. На работах по рыхления и транспортированию пород применяем бульдозерно-рыхлительный агрегат. Схема ведения работ приведена на рисунке 7.

Расчёт производительности рыхлителя

Выполним расчёт производительности бульдозерно-рыхлительного агрегата ДЗ-35С.

Определим время на рыхление мёрзлых пород в пределах одного заезда

![]() , мин;

, мин;

где tз, tв – время заглубления и выглубления зуба рыхлителя, мин (принимается равным соответственно 0,15 и 0,1);

tр – время рыхления пород в пределах одного заезда, мин:

![]() ,мин;

,мин;

где В – ширина верхней площадки уступа, м;

Hу – высота уступа, м;

α – угол откоса уступа, град;

υр – скорость движения рыхлителя, м/мин;

![]() мин.

мин.

![]() мин.

мин.

Рассчитаем время заезда рыхлителя на новую борозду

![]() , мин;

, мин;

где tм, tп – время на маневры рыхлителя и переключение передач, мин, соответственно принимаются равными 0,3 и 0,15 мин;

tд – время движения холостым ходом, мин

![]() , мин;

, мин;

где υХХ – скорость движения рыхлителя на холостом ходу, м/мин;

![]() мин.

мин.

![]() мин.

мин.

Другие рефераты на тему «Геология, гидрология и геодезия»:

Поиск рефератов

Последние рефераты раздела

- Анализ условий формирования и расчет основных статистических характеристик стока реки Кегеты

- Геодезический чертеж. Теодолит

- Геодезические методы анализа высотных и плановых деформаций инженерных сооружений

- Асбест

- Балтийско-Польский артезианский бассейн

- Безамбарное бурение

- Бурение нефтяных и газовых скважин