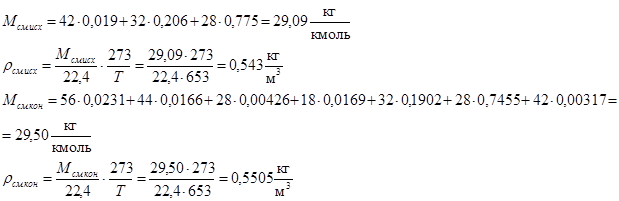

Получение акролеина газофазным окислением пропилена кислородом воздуха

Фиктивное время τф находим из соотношения τи = τф / ε; τф = τи · ε

где τи – истинное время пребывания; ε – порозность слоя катализатора.

ε = 1,2

τф = 4,4 · 1,2 = 5,28 с

Принимая коэффициент запаса равным 3,0 получим:

![]()

Объем реактора можно определить из

следующего соотношения:

![]()

Где ![]() - коэффициент заполнения реакционной зоны катализатора.

- коэффициент заполнения реакционной зоны катализатора.

Принимая ![]() получим, что объем реактора равен:

получим, что объем реактора равен:

![]()

5.2 Выбор конструкционных материалов

При выборе конструкционных материалов руководствуются скорость коррозии или проницаемостью П (мм/год).

Для пропилена и акролеина П<0,1мм/год, поэтому рекомендуют следующие стали: 15Х25Т, 15Х2В, 1217, 08Х17Т, 12Х23Н18, 12Х18Н10Т.

Так как в реакционной смеси присутствует оксид углерода, то возможно образование карбонила железа:

![]()

Наиболее стойкие в среде СО стали, содержащие 18 и более процентов хрома (12Х18Н10Т, 12Х23Н18, 15Х25Т). Но при Т>2500С скорость карбонильной коррозии незначительна (ввиду разложения СО). Поэтому выбираем сталь 12Х18Н10Т.

6 Теплотехнический расчет

Цель теплотехнического расчета – определение поверхности теплообмена и необходимой толщины изоляции. Но прежде всего выбирают хладагент и катализатор и определяют их характеристики.

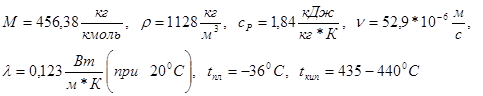

В качестве хладагента используем высокотемпературный ионный теплоноситель – тетра-м-крезоксисилан (ТСК) - ![]() . ТСК – жидкость светло-коричневого цвета, взрывоопасен при t<400С, чрезвычайно текуч, не ядовит. В жидком состоянии ТСК подвержен гидролизу, вследствие чего его применяют в герметичной аппаратуре. ТСК имеет следующие характеристики:

. ТСК – жидкость светло-коричневого цвета, взрывоопасен при t<400С, чрезвычайно текуч, не ядовит. В жидком состоянии ТСК подвержен гидролизу, вследствие чего его применяют в герметичной аппаратуре. ТСК имеет следующие характеристики:

В качестве катализатора используем оксид меди CuO на силикагеле, содержащий в качестве промотера селен.

Внешний вид – таблетки голубоватого цвета.

Диаметр таблеток 2-4 мм

Насыпная плотность 800 кг/м3

Удельная поверхность ![]()

Коэффициент теплопроводности ![]()

6.1 Расчет поверхности теплообмена

Поверхность теплообмена можно найти из уравнения теплопередачи:

![]()

Где ![]() - коэффициент теплопередачи, Вт/(м2К)

- коэффициент теплопередачи, Вт/(м2К)

F – поверхность теплообмена, м2

![]() - средний температурный напор, К или 0С.

- средний температурный напор, К или 0С.

Тогда ![]()

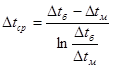

Определим средний температурный напор:

Где ![]() - большая и меньшая разность температур.

- большая и меньшая разность температур.

Принимаем начальную температуру хладагента 500С, а конечную 2000С. Температура смеси постоянна и равна 3800С.

Тогда получим:

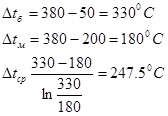

Определим коэффициент теплопередачи:

Где ![]() - коэффициент теплоотдачи от газа к стенке

- коэффициент теплоотдачи от газа к стенке

![]() - коэффициент теплоотдачи от стенки к хладагенту

- коэффициент теплоотдачи от стенки к хладагенту

![]() - сумма термических сопротивлений стенки

- сумма термических сопротивлений стенки

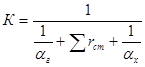

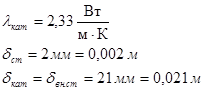

![]()

Где ![]() – коэффициент теплопроводности для легированных сталей

– коэффициент теплопроводности для легированных сталей

![]() – для органических соединений

– для органических соединений

В результате получим:

![]()

Для определения коэффициента теплоотдачи воспользуемся критериальными уравнениями:

![]()

Где ![]() - критерий Нуссельта

- критерий Нуссельта

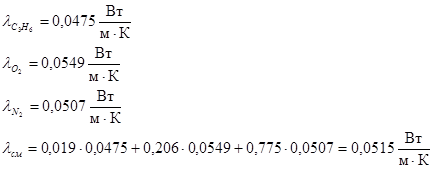

![]() - коэффициент теплопроводности смеси

- коэффициент теплопроводности смеси

![]() - внутренний диаметр трубы

- внутренний диаметр трубы

![]()

Где ![]() - объемная доля компонента.

- объемная доля компонента.

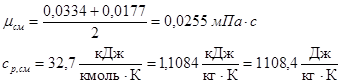

Найдем число Прандтля:

![]()

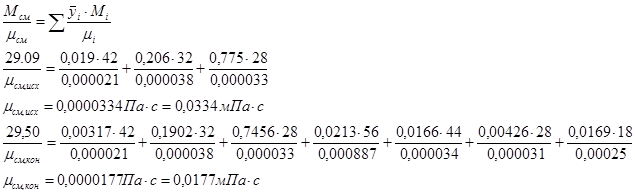

Где ![]() - динамический коэффициент вязкости

- динамический коэффициент вязкости

![]() - теплоемкость смеси

- теплоемкость смеси

Средняя вязкость реакционной массы в реакторе:

Тогда получим: ![]()

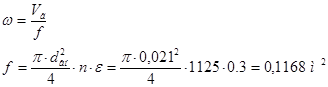

Найдем критерий Рейнольдса:

![]()

Где ![]() - скорость газов смеси в реакторе

- скорость газов смеси в реакторе

![]() - эквивалентный диаметр

- эквивалентный диаметр

![]() - плотность смеси

- плотность смеси

Средняя плотность:

![]()

Где n – число труб

ε – порозность слоя катализатора

![]()

![]()

Где ![]() - удельная поверхность катализатора,

- удельная поверхность катализатора,

Тогда критерий Рейнольдса:

![]() , т.е. режим движения смеси ламинарный.

, т.е. режим движения смеси ламинарный.

Для ламинарного режима:

![]()

В результате коэффициент теплоотдачи:

Другие рефераты на тему «Химия»:

- Получение н-бутиленов дегидрированием н-бутана

- Синтез высококачественных прекурсоров и определение термической стабильности нанокомпозиций на основе ZrO2

- Методы контроля и анализа веществ (химические методы)

- Каучуки и кремний органические соединения

- Ионные реакции в растворах. Солевой эффект (в ТАК)