Разработка энергосберегающей технологии ректификации циклических углеводородов

Как видно из таблицы 8, минимальные энергозатраты в кипятильниках колонн обеспечиваются при следующих значениях рабочих параметров:

температуре подачи ЭА 80-900С;

расходе ЭА 70 кмоль/час;

уровнях подачи экстрактивного агента и исходной смеси на 3 и 9 тарелки соответственно.

В таблице 9 приведены обобщенные данные зависимости энергозатрат на разделение от температуры экстрактив

ного агента при его оптимальном расходе.

Таблица 9. Зависимость энергозатрат от расхода ЭА при разных температурах подачи ЭА.

|

Т ЭА, 0С |

Опт. расход ЭА, кмоль/час |

RЭК |

Энергозотраты, ГДж/час | |

|

QЭК |

| |||

|

100 |

70 |

1.13 |

1,136 |

9.901 |

|

90 |

70 |

1.35 |

1.134 |

9.480 |

|

80 |

70 |

1,53 |

1.133 |

9.480 |

|

70 |

70 |

0.94 |

1.133 |

9.481 |

|

60 |

70 |

0.07 |

1.171 |

9.528 |

В общем, с уменьшением температуры экстрактивного агента флегмовое число уменьшается. Минимальные энергозатраты наблюдаются при расходе 70 кмоль/час и температуре подачи ЭА 900С.

Таким образом, нами были найдены оптимальные параметры работы экстрактивной колонны: температура подачи анилина в колонну, расход экстрактивного агента, уровень ввода ЭА и исходной смеси. Далее, при фиксированных параметрах экстрактивной колонны, мы определили тарелку питания в колонне регенерации анилина. Результаты расчета приведены в табл.10.

Таблица 10. Оптимальное положение тарелки питания в колонне регенерации А.

|

NF |

Энегозатраты, ГДж/ч |

|

8 |

9.480 |

|

9 |

9.480 |

|

10 |

9.470 |

|

11 |

9.481 |

Затем, при закрепленных оптимальных параметрах экстрактивного комплекса, мы определили тарелку питания в колонне выделения этилбензола. Результаты представлены в табл.11.

Таблица 11. Оптимальное положение тарелки питания в колонне выделения этилбензола

|

NF |

Энегозатраты, кДж/ч |

|

13 |

8.909 |

|

14 |

8.896 |

|

15 |

8.781 |

|

16 |

8.888 |

Таким образом, оптимальными рабочими параметрами схемы 3 состоящей из двухотборных колонн являются следующие:

· температура подачи анилина в колонну ЭР – 90 0С;

· расход экстрактивного агента – 70 кмоль/час;

· для колонны экстрактивной ректификации: уровень ввода ЭА – 3 т. т., исходной смеси – 9 т. т.;

· для колонны регенерации ЭА: уровень ввода питания – 10 т. т.;

· для колонны выделения ЭБ: уровень ввода питания – 15 т. т.

Определение оптимальных рабочих параметров схемы, содержащей сложную колонну с боковой секцией

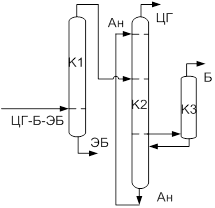

Разделение смеси циклогексан – бензол – этилбензол с использованием анилина в качестве экстрактивного агента возможно в схемах, содержащих сложные колонны с боковыми секциями. Выше была проведена процедура синтеза таких схем и получено пять работоспособных структур. С целью выявить наименее энергоемкий из них, нами была проведена параметрическая оптимизация полученных вариантов разделения. В результате при фиксированных температуре, давлении и составе исходной смеси и качестве продуктовых потоков была определена совокупность параметров (температура, расход и уровень ввода экстрактивного агента, количество и уровень бокового отбора, положение тарелок питания колонн технологической схемы), которые обеспечивают минимальные энергозатраты. Для всех технологических схем, включающих сложные колонны с боковыми секциями, этапы оптимизация идентичны. В связи с этим представим полную процедуру нахождения оптимальных параметров для одной структуры, принципиальная схема которой приведена на рис.27.

Исходная смесь подается в середину колонны К1, где в качестве куба выделяется ЭБ. Остальная смесь поступает в середину сложной колонны К2, а экстрактивный агент (анилин) подается наверх этой колонны. Дистиллятом является практически чистый циклогексан. Ниже точки питания в паровой фазе отбирается поток, который направляют в боковую исчерпывающую секцию К3, продуктом которой является бензол. Кубовый продукт сложной колонны представляет собой практически чистый анилин, который смешивают с небольшим количеством свежего экстрактивного агента и направляют на рецикл в сложную колонну.

Рис.27. Схема экстрактивной ректификации смеси циклогексан – бензол – этилбензол, содержащая сложную колонну с боковой укрепляющей секцией.

Все расчеты проводили на 100 кмоль/ч исходной смеси состава ЦГ: Б: ЭБ = 10: 80: 10%мол. Качество продуктовых фракций задавали равным 95%мол., регенерированного анилина – 99,9%мол. Все аппараты технологической схемы работают при давлении 0,3 кг/см2. Эффективность сложной колонны в данном случае составляет 30 т. т., боковой секции – 10 т. т., колонны регенерации – 20 т. т.

Первоначально было исследовано влияние на энергозатраты температуры подачи экстрактивного агента при закрепленном соотношении исходная смесь: ЭА = 1: 2 и фиксированном количестве отбора в боковую секцию 87 кмоль/ч. При этом для каждого значения температуры агента определили оптимальное положение тарелок подачи в колонну исходной смеси и ЭА и тарелки отбора в боковую секцию. Результаты расчетов приведены в табл.12.

Другие рефераты на тему «Химия»:

- Бериллий

- Исследование условий возникновения колебательного режима в процессе окислительного карбонилирования фенилацетилена

- Гидродинамические характеристики стандартов полистиролсульфоната в растворах различной ионной силы

- Синтез диэтилового эфира малоновой кислоты. Свойства и основные методы получения сложных эфиров

- Равновесия в неводных растворах