Разработка энергосберегающей технологии ректификации циклических углеводородов

|

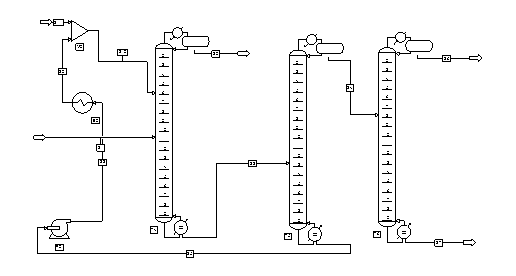

Рис.23. Схема 2 разделения смеси ЦГ-Б-ЭБ методом экстрактивной ректификации.

|

|

|

|

|

|

|

|

|

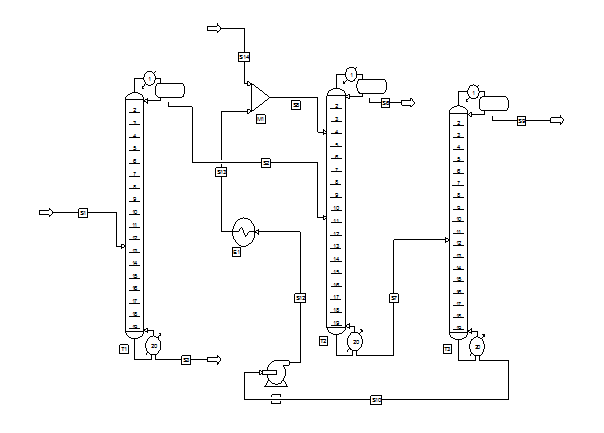

Рис.24. Схема 3 разделения смеси ЦГ-Б-ЭБ методом экстрактивной ректификации.

Для выявления наиболее предпочтительного, наименее энергоемкого варианта разделения нами была проведена параметрическая оптимизация рассмотренных схем по критерию минимальных энергозатрат на разделение. Кроме того, для выявления закономерности трансформации оптимальной структуры технологической схемы от состава питания исходной смеси нами было проведено сравнение энергозатрат каждой из схем при оптимальных параметрах работы. В целом нами были рассмотрены восемь исходных составов питания (ЦГ-Б-ЭБ: 10-80-10, 10-10-80, 80-10-10, 0,333-0,333-0,334, 10-57-33, 57-10-33, 57-33-10, 10-33-57,% мол), расположенных в различных областях концентрационного симплекса. Для каждой точки исходного состава был определен набор оптимальных параметров схем экстрактивной ректификации и выявлены области концентрационного симплекса, в каждой из которых оптимальна та или иная технологическая схема.

В данной главе представим процедуру оптимизации схем экстрактивной ректификации на примере одного из составов исходной смеси ЦГ – Б - ЭБ = 10 – 80 - 10%мол. Процедура поиска областей оптимальности будет описана ниже.

Рассмотрим подробно процедуру оптимизации схемы с предварительным фракционированием смеси (рис.24).

Первоначально мы определили оптимальную совокупность рабочих параметров колонны экстрактивной ректификации. Энергоемкость разделения в этой колонне при фиксированных количестве, составе и температуре исходной смеси и заданном качестве продуктовых потоков зависит в основном от температуры и расхода экстрактивного агента, а также уровня ввода исходной смеси и разделяющего агента.

Все расчеты проводили на 100 кмоль/ч смеси ЦГ-Б-ЭБ указанного выше состава. Качество продуктовых потоков задавали равным 95% мол. целевого компонента, регенерированного анилина – 99,9% мол. Разделяемую смесь ЦГ-Б-ЭБ подавали в колонну при температуре кипения и давлении 0,3 кг/см2 (исходя из условий термической стабильности выделяемых в кубе компонентов). Эффективность колонн схемы составляла 20 т. т.

На первом этапе мы исследовали влияние на энергозатраты температуры подачи в колонну экстрактивного агента при фиксированном составе исходной смеси ЦГ-Б-ЭБ и закрепленном соотношении питания и экстрактивного агента (1: 2).

Мы рассчитали энергозатраты при температурах подачи анилина в колонну 70, 80, 90 и 100 °С. При этом для каждой температуры мы определили положение тарелок питания, при котором энергопотребление в кубе минимально. Результаты расчета приведены в табл.6.

Таблица 6. Зависимость энергозатрат от температуры подачи в колонну ЭА.

|

ТЭА, °С |

NЭА/NF |

|

Энергозатраты, ГДж/ч | ||

|

|

|

| |||

|

70 |

4/12 |

0.07 |

7.222 |

1. 206 |

10.985 |

|

80 |

3/10 |

0.91 |

7.444 |

1.127 |

10.888 |

|

90 |

3/10 |

1.98 |

7.795 |

1.127 |

10.888 |

|

100 |

4/11 |

3.17 |

8.171 |

1.134 |

10.893 |