Внутренний фотоэффект

В тепловых фотоприемниках энергия оптического излучения преобразуется в тепловую при ее поглощении приемной площадкой. Приемная площадка покрывается высокопоглощающим покрытием с коэффициентом черноты более 0,9. Такие покрытия не селективны и поглощают интегральный тепловой поток во всем диапазоне длин волн падающего излучения. Приемная площадка изолируется от конструкции фотоприемника, благода

ря чему по изменению температуры нагрева площадки можно судить о величине падающего потока излучения.

По способу изменения температуры приемника тепловые фотоприемники подразделяются на термоэлектрические, болометрические, пироэлектрические.

Термоэлектрические приемники используют фольговые термобатареи. Для повышения чувствительности и быстродействия таких приемников уменьшают размеры приемных площадок. Так, в радиационных термометрах для измерения температуры в диапазоне -60 .+100 °С используют приемные площадки диаметром 3 мм с поглощением излучения в области от 0,4 до 25 мкм, чувствительностью 0,1 В/Вт и постоянной времени 0,4 с.

В болометрах используется терморезистивный способ измерения температуры. Приемной площадкой является сам чувствительный элемент с теплопоглощающим покрытием.

В качестве терморезистивного материала используются металлы или полупроводники в виде автономной фольги либо пленки, нанесенной на изоляционную подложку. Порог чувствительности таких болометров находиться на уровне 10-6К.[1]

2.2 Датчики положения

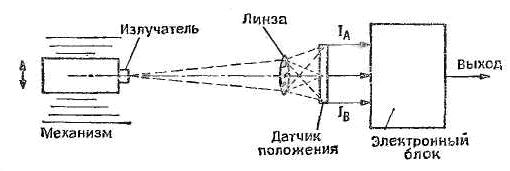

С помощью датчиков положения можно бесконтактным способом дистанционно регистрировать процессы перемещения и управлять ими. Пример применения такого датчика показан на рисунке 2.9.

Например, нужно зарегистрировать вибрацию какого-либо механизма в процессе работы при различных нагрузках. Для этого на нем в характерном месте устанавливают светодиод (излучатель).

Излучение этого светодиода с помощью отображающей оптики (например, линзы) фокусируется на датчике положения.

Рисунок 2.9 - Схема устройства для регистрации вибрации механизма

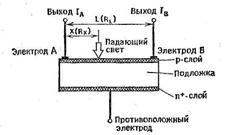

В принципе такой датчик состоит из удлиненного pin-диода с двумя выходными электродами с одной стороны и одним электродом с противоположной стороны (рисунок 2.10).

Рисунок 2.10 - Структура датчика положения: подложка из высокочистого кремния является i-областью с собственной проводимостью

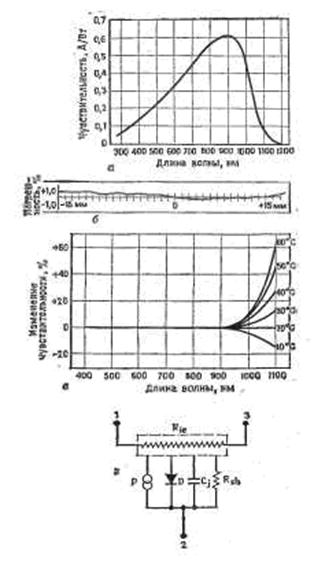

При неработающем механизме отображающая оптика юстируется таким образом, чтобы на обе части pin-диода попадало излучение одинаковой интенсивности, т. е. 1А=IВ. Как только светодиод начинает перемещаться из-за вибраций механизма, интенсивность перераспределяется и нарушается равенство токов 1А и IВ. В итоге разность ΔI=[1А - IВ] оказывается мерой уровня вибрации механизма, которую можно оценивать при разных режимах работы. Важнейшие характеристики датчиков положения графически представлены на рисунке 2.10. Линейность измерения положения (рисунок 2.10, б) означает отклонение выходного сигнала от номинального значения (в процентах) при линейном смещении по всей длине датчика (в данном случае 30 мм). Это важнейшая характеристика соблюдается в пределах погрешности ±1 %.[2]

Р - генератор фототока; D - идеальный диод; Сj- емкость рn-перехода; Rsh - сопротивление шунта; Rie - поверхностное сопротивление

Рисунок 2.10 Спектральная чувствительность (а), линейность измерения положения (б), температурная зависимость спектральной чувствительности (в) и эквивалентная схема (г) датчика положения

Типичными примерами применения оптических датчиков положения являются измерения протяженных объектов (например, туннелей, зданий, конструкций) с помощью луча лазера, направляемого на датчик. Отклонение луча от центра, датчика вследствие перемещений или вибраций может быть измерено с большой точностью.

2.3 Двухкоординатное измерение положения

Двухкоординатное измерение положения добавляет еще одну степень свободы при определении положения или размещении (позиционировании) объекта.

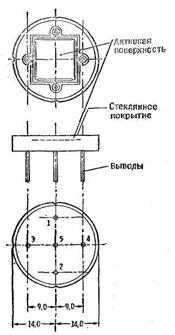

Датчик этого типа состоит из активной поверхности в форме квадрата, на каждой стороне которого имеется по электроду (рисунок 2.11). Противоположные электроды предназначены соответственно для определения смещений по осям X и У, как показано на рисунке 2.12.

Рисунок 2.11 – Конструктивное исполнение двухкоординатного датчика положения

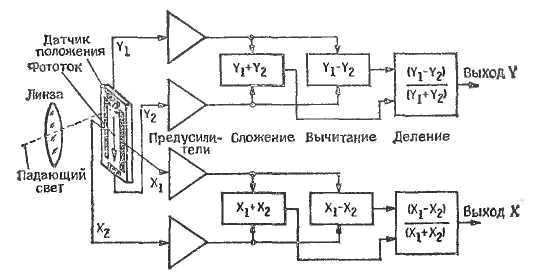

Рисунок 2.12 - Схема измерительного блока (вычислительная схема) двухкоординатного датчика положения

Сигналы Y1 и Y2 с помощью предусилителей согласуются с вычислительной схемой, формирующей отношение разности сигналов к их сумме. Процесс вычисления аналогичен осуществляемому в линейных датчиках положения. Благодаря дополнительной степени свободы (по оси X) осуществляется двухкоординатное измерение положения.

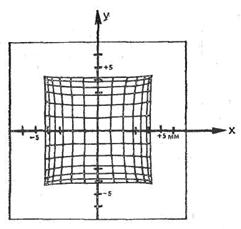

Линейность XY-позиционирования показана на рисунке 2.13. Она представляет собой меру точности определения положения. Область применения датчиков этого типа в принципе та же, что и у линейных.[2]

Рисунок 2.13 - Типичная линейность измерения положения

2.4 Датчики шероховатости

Контроль качества поверхности деталей при автоматизированном производстве оказывается возможным благодаря применению линейных датчиков изображения (или последовательного ряда фотодиодов). На рисунке 2.14 иллюстрируется принципиальное устройство датчика шероховатости (тип RM400S, фирма Rodenstock). Действие этого датчика основано на измерении светорассеяния.

Пучок света, испускаемый ИК-светодиодом (λ0= 810 нм), фокусируется объективом на детали. Световое пятно на поверхности детали обычно имеет размер около 1,8 мм, а в специальных случаях – 0,2 .4 мм. В зависимости от качества поверхности обследуемого объекта в зоне светового пятна происходит рассеяние света, который с помощью светоделительной пластинки направляется на датчик изображения. Дисперсия распределения рассеянного света дает характеристику оптической шероховатости поверхности SN

![]() (2.1)

(2.1)

где i - номер фотодиода;

pi - интенсивность, регистрируемая i-м фотодиодом;

![]() - номер фотодиода, усредненного по интенсивности;

- номер фотодиода, усредненного по интенсивности;

g - нормирующий множитель.

Расчет выполняется, естественно, микропроцессором, позволяющим обрабатывать около 20 измерений за 1 с.

На рисунке 2.14 изображены поверхности различного качества, характерные для деталей, изготовленных точением, шлифованием и прокаткой. При точении и шлифовании получается равномерный бороздчатый профиль, тогда как прокатанная поверхность имеет нерегулярный рельеф. Это различие отчетливо проявляется в характере светорассеяния, так как в противоположность точеной и шлифованной поверхности прокатанная поверхность имеет центросимметричное распределение интенсивности рассеянного света.

Другие рефераты на тему «Физика и энергетика»:

Поиск рефератов

Последние рефераты раздела

- Автоматизированные поверочные установки для расходомеров и счетчиков жидкостей

- Энергосберегающая технология применения уранина в котельных

- Проливная установка заводской метрологической лаборатории

- Источники радиации

- Исследование особенностей граничного трения ротационным вискозиметром

- Исследование вольт-фарадных характеристик многослойных структур на кремниевой подложке

- Емкость резкого p-n перехода