Введение в технологические процессы на автомобильном транспорте

сечения;2-кольцо с конической наружной поверхностью; 3-кольцо с фаской на внутренней стороне;4-коль-цо с выточкой на внутренней стороне; 1-дискообразное кольцо;2-осевой расширитель; 3-радиальный расширитель; 4-замок кольца; 5-компрессионные кольца; 6-поршень; 7-отверстие в канавке маслосъёмного кольца;

8-цилиндр; 9-маслосъёмное кольцо; 10-прорези в кольцо; 11-отверстие в поршне; сплошными с

трелками показано направление движения поршня, а штриховыми – масла.

Данные для проверки компрессии в цилиндрах компрессометром.

|

Двигатель автомобиля |

Степень сжатия |

Давление в конце сжатия (в кг/см²) |

|

Москвич - 402 ; - 407 |

7,0 |

7,0 - 8,0 |

|

М-21- Волга |

6,6 |

7,0 – 7,5 |

|

М-20-Победа, ГАЗ-69, УАЗ-450 |

6,2 |

6,5 – 7,5 |

|

ГАЗ-12 |

6,7 |

7,0 -8,0 |

|

ГАЗ-51А |

6,2 |

6,5 -7,5 |

|

ЗИЛ-164, ЗИЛ-150, ЗИЛ-157,ЗИЛ-158 |

6,2 |

6,5 -7,5 |

|

МАЗ-200, ЯАЗ-210, ЗИЛ-127 |

16,0 |

35,0 |

Проверку компрессии производят при помощи компрессометра в следующем порядке.

Карбюраторные двигатели

1. Прогреть двигатель до нормальной температуры, после чего вывернуть свечи.

2. Полностью открыть воздушную и дроссельную заслонки карбюратора.

3. Установить наконечник шланга компрессора в отверстие для свечи первого цилиндра и плотно его прижать.

4. Повернуть коленчатый вал 8 - 10 раз стартером или рукоядкой до получения максимального давления воздуха в цилиндре и заметить показания стрелки компрессометра.

5. Открыть спусковой клапан компрессометра и выпустить из него воздух, таким же образом проверить компрессию в остальных цилиндрах.

Дизельные двигатели

В двигателях ЯАЗ-204 и ЯАЗ-206 для проверки давления сжатия в цилиндрах применяют специальный компрессометр – манометр, который имеет шкалу до 60 кг/см². Проверка производится в следующем порядке:

1.Прогреть двигатель до нормальной температуры (70-80º):

2.Корпус компрессометра вставить на место насос-форсунки в первом цилиндре и зажать его скобой крепления насос – форсунки.

3.Ниппели (подводящий и отводящий топливо к форсунке проверяемого цилиндра) соединить между собой.

4. Завести двигатель и заметить показания манометра при 500 об/мин коленчатого вала. Поочерёдно замерять компрессию в других цилиндрах.

Проверка и регулировка зазоров клапанов двигателей

Величина зазоров между клапанами и толкателями устанавливается из условия обеспечения плотной посадки клапанов в гнёздах и бесшумной их работы. При проверке щуп, соответствующий зазору максимальной величины (табл.), не должен входить, а щуп, соответствующий минимальному зазору, должен входить в зазор свободно.

Величины зазоров между толкателями и клапанами двигателей

|

Двигатель автомобиля |

Зазор (в мм) для клапана впускного выпускного |

Состояние двигателя при регулировке | |

|

Москвич – 402 |

0,13-0,15 |

0,18-0,20 |

холодный |

|

Москвич – 407 |

0,15 |

0,20 |

То же |

|

М-21- Волга, М-20-Победа, ГАЗ-69, УАЗ-450, ГАЗ-12 |

0,25- 0,30 |

0,25-0,30 |

>> |

|

ГАЗ-51, ГАЗ-51А, ЗИЛ-164, ЗИЛ-150 |

0,23 |

0,28 |

>> |

|

ЗИЛ-157,ЗИЛ-158, МАЗ-200, ЯАЗ-210 |

0,20-0,25 |

0,20-0,25 |

прогретый |

|

ЗИЛ-127 |

----- |

0,25-0,30 |

То же |

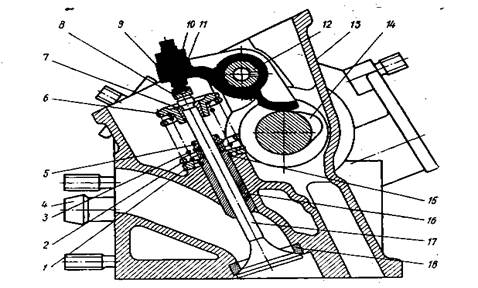

Рис.2. Механизм газораспределения двигателя МеМЗ-245: 1 — шайба опорная внутренней и наружной пружин, 2, 3 — наружная и внутренняя пружины, 4 — патрубок, 5 — маслоотражательный колпачок клапана, 6 — тарелка пружины клапана, 7 — сухари тарелки клапана, 8 — наконечник регулировочного винта коромысла, 9 — коромысло, 10 — гайка, 11 — регулировочный винт коромысла клапана, 12 — ось коромысел, 13 — головка цилиндров, 14 — кулачок распределительного вала, 15 — стопорное кольцо, 16 — направляющая втулка, 17 — клапан, 18 — седло клапана

Если зазор имеет одно значение ( например 0,23мм), его следует проверить двумя щупами: один должен соответствовать номинальному значению (0,23мм), а другой – на 0,02мм больше (0,25мм). Первый щуп(0,23мм) должен входить в зазор с небольшим усилием, а второй(0,25мм) не должен входить в зазор.

Проверку и регулировку зазора производят в последовательности, обуславливаемой конструкцией двигателя.

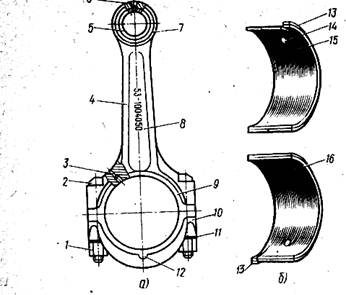

Рис.3. Шатун и шатунные вкладыши:

а - шатун двигателя автомобиля ГАЗ – 53А; б - шатунные вкладыши; 1- гайка; 2- болт; 3 и 14- отверстия для масла; 4- стержень шатуна; 5- бронзовая втулка; 6- отверстие для подачи масла к поршневому пальцу; 7- верхняя головка шатуна; 8- номер шатуна; 9- нижняя головка шатуна; 10- крышка нижней головки шатуна; 11- стопорная шайба; 12- метка; 13- усик; 15- верхний вкладыш; 16- нижний вкладыш.

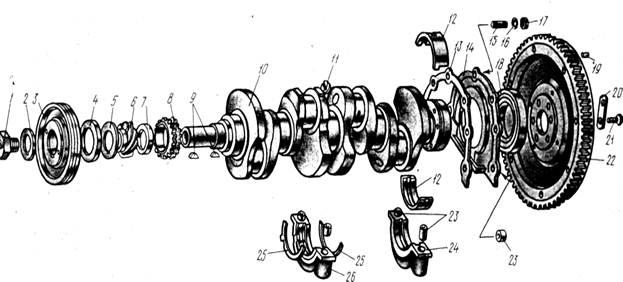

Рис. 10. Коленчатый вал двигателя «Москвич-412»:

/ — храповик, 2 — стопорная шайба, 3 — шкив, 4 — передний сальник, 5 — маслоотражатель, 6 — шестерня привода масляного насоса и прерывателя-распределителя, 7 — распорная втулка, 8 — звездочка привода газораспределительного механизма, 9 — сегментные шпонки, 10 — коленчатый вал, 11 — пробка, 12 — коренные вкладыши, 13 — прокладка, 14 — крышка заднего сальника, 15 — шпилька, 16 — шайба, 17 — гайка, 18 — задний сальник, 19 — штифт кожуха сцепления, 20 — стопорная пластина, 21 — болт, 22 — маховик, 23 — трубчатые штифты, 24 — крышка коренного подшипника, 25 — упорные полукольца, 26 — крышка среднего коренного подшипника

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск