Автоматизация участка нагревательных печей и толстолистового стана кварто-2800

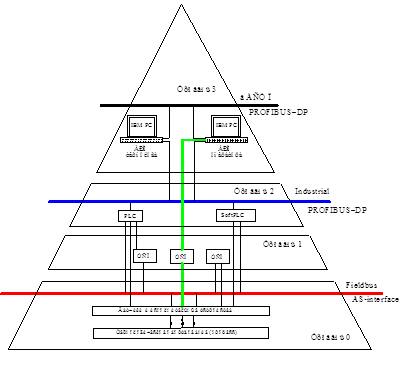

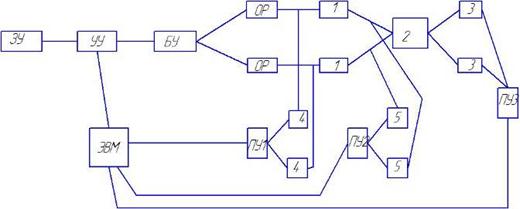

Рис. 2.1 Структура распределенной АСУ ТП стана кварто – 2800

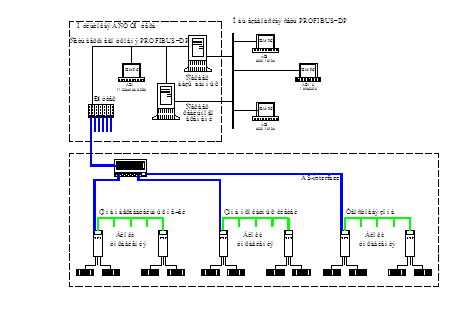

Рис. 1.2 Функциональная схема АСУ ТП стана кварто – 2800

На первом уровне обеспечивается дистанционное управление автоматизированными приводами с постов управления, причём операторы осущ

ествляют пуск и торможение электропривода или только пуск. В последнем случае сигнал на торможение подаётся автоматически в функции положения механизма или прокатываемого металла. Формирование переходных процессов, оптимизированных по заданному критерию, обеспечивается системой электропривода.

Второй уровень структуры предназначен для управления отдельными механизмами и агрегатами по жёстким программам, выбираемым операторами.

Третий уровень оптимизирует управление второго уровня на основе моделей процесса, в том числе модели зоны деформации. Данная структура обусловлена надёжным управлением отдельными технологическими участками, возможностью поэтапного ввода и наращивания задач автоматизации, как по вертикали (уровни АСУ), так и по горизонтали (технологические участки стана), а также хорошей приспособленностью к широкому использованию ЭВМ.

Исходя из требований обеспечения надёжности, каждый уровень АСУ может функционировать самостоятельно, поэтому вывод из работы верхних уровней не вызывает прекращения функционирования первого и второго уровней. Как правило, 2 уровень структуры обеспечивает управление ТП по жестким программам, выбираемым оператором, а 3 уровень оптимизирует управление 2 уровня уже без участия оператора.

3. Автоматизация измерения температурного режима слитка в методической печи

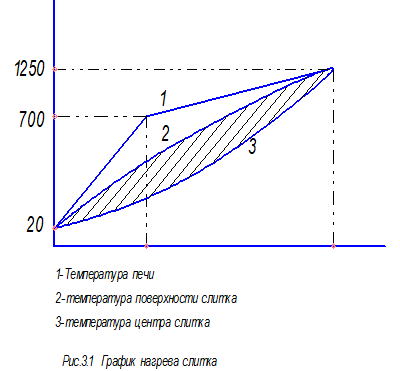

Для полного представления о системе регулирования температуры в печах, более детально рассмотрим систему управления зонами нагревательной печи, где производится нагрев слитков по заданному режиму (рис. 3.1).

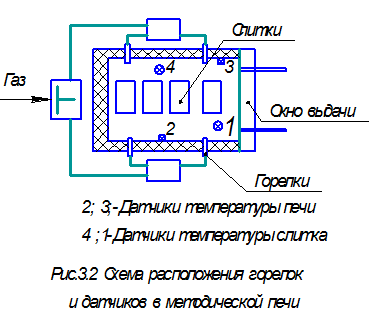

Температура в печи замеряется двумя датчиками, расположенными в разных местах, температура слитка – двумя датчиками с разных сторон (рис. 3.2).

При создании системы автоматизированного управления печи параметры следующие: температура печи, расход топлива, температура слитка в печи.

В качестве датчиков температуры печи целесообразно применить платино-родиевую термопару, характеристики которой представлены в табл. 3.1.

Таблица 3.1. Характеристики термопары, для измерения температуры печи

|

Условное обозначение |

Материал термоэлектродов |

Предел преобразования, (при работе в кратковременном режиме), 0С |

Погрешность термоЭДС, мВ | |

|

До 300 0С |

Свыше 3000С | |||

|

ТПР-30/6 |

Платинородий (30% родия) – платинородий (6% родия) |

300…1600 (1800) |

– |

±(0,01+3,3х х10-5(t-300)) |

Недостатки термопар – невысокая чувствительность, большая инерционность, необходимость поддержания постоянной температуры свободных спаев.

Для определения температуры слитка в методической печи с целью оптимального контроля за температурой нагрева применим пирометры спектрального отношения.

Принцип действия пирометров спектрального отношения основан на измерении отношения интенсивности излучения нагретого тела в двух участках спектра, что однозначно определяет цветовую температуру нагретого тела. Под цветовой понимают ту температуру абсолютно черного тела, при которой отношение интенсивностей излучения в двух длинах волн равно отношению интенсивностей излучения нагретого тела в тех же длинах волн.

Преимуществом этого метода измерения температуры по сравнению с другими оптическими методами является то, что при помощи его можно измерить температуру тела, излучение которого отличается от излучения черного тела. Результат измерения в этом случае не зависит от излучательной способности тела, если она одинакова для двух длин волн.

Скорость замера температуры ![]()

Потребляемая мощность пирометра около 50 ВА при напряжении 220 В и частоте 50 Гц.

Функциональная схема регулирования температуры в печи и замера температуры слитка представлена на рис. 3.3.

Рис. 3.3 Функциональная схема регулирования температуры в методической печи:

1 – горелка; 2 – слиток; 3 – датчик температуры слитка; 4 – расходомер; 5 – датчик температуры печи.

4. Автоматизация процесса регулирования толщины полосы на толстолистовом стане кварто 2800

На листовых станах горячей прокатки в функции управляющей электронной вычислительной машины входят посадка и выдача слябов из нагревательных печей, регулирование теплового режима нагревательных печей, дистанционная перестройка черновых и чистовых клетей стана, регулирование толщины полосы в непрерывной группе клетей, регулирование ширины полосы, регулирование скоростного режима непрерывной группы клетей, регулирование температурного режима прокатки и смотки полос, управление летучими ножницами, управление моталками и конвейерами, слежение за слябами и раскатами по линии стана, сбор информации и учет продукции.

Система автоматического регулирования толщины (САРТ) полосы предназначена для обеспечения получения горячекатаных полос с минимальными колебаниями толщины и ширины относительно заданных.

Комплексная автоматизация процесса прокатки» на листовых станах позволяет улучшить качество продукции по размерам и механическим свойствам, повысить производительность прокатного стана и цеха в целом, сократить численность обслуживающего персонала, а также повысить другие показатели работы стана.

Функция САРТ следующая:

Осуществляет коррекцию толщины полосы по показаниям рентгеновского измерителя толщины.

Функциональная схема САРТ приведена на рис. 4.2

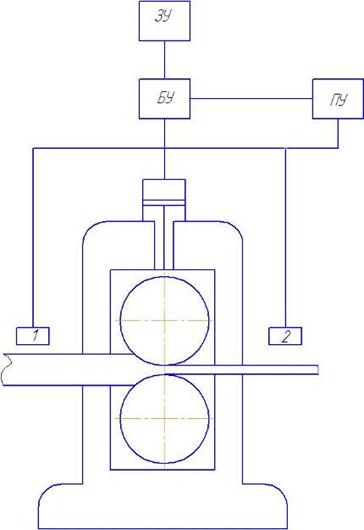

На рис. 4.1 показана схема управления нажимным устройством, измерение толщины полосы осуществляется двумя рентгеновскими датчиками на входе и выходе из клети. Регулирование толщины полосы осуществляется с помощью гидравлического нажимного устройства. Главным параметром в данном процессе является толщина полосы.

Рис. 4.1. Схема управления нажимным устройством:

1,2 – датчик измерения толщины; ЗУ – задающее устройство; БУ – Блок управления гидроцилиндром; ПУ – преобразующее устройство

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды