Металлы и сплавы

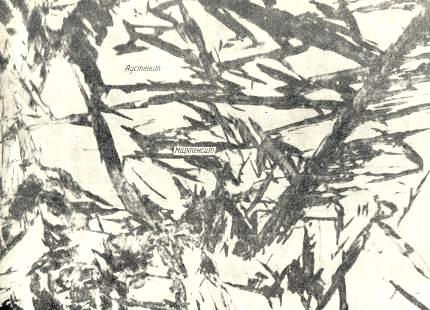

Рис. 7.4. Мартенсит и остаточный аустенит, х1000

В целях перевода аустенита в мартенсит и завершения процесса упрочнения при закалке, а чаще для стабилизации размеров закаленных деталей их непосредственно после закалки охлаждают в течение 3-4 часов при температуре -60 .-70°С (ниже Мк). При этом оста

точный аустенит превращается в мартенсит. После обработки холодом стали чаще всего подвергают низкому отпуску.

После закалки стали с мартенситной структурой находятся в термодинамически неустойчивом состоянии, имеют максимальную твердость и прочность и минимальную пластичность. Промежуточные показатели механических свойств можно получить путем нагрева.

Термическая операция, заключающаяся в нагреве закаленных сталей до температур не выше критических, называется отпуском сталей. На практике различают три вида отпуска: низкий, средний и высокий.

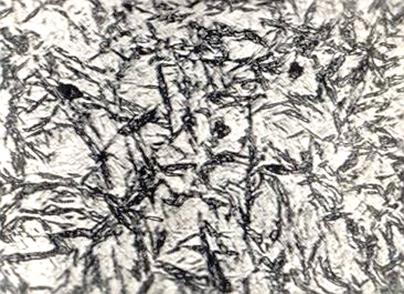

Низкий отпуск - это нагрев закаленной стали до температур 130 .250°С, выдержка и охлаждение. При этом снижаются внутренние напряжения, мартенсит закалки превращается в мартенсит отпуска или отпущенный мартенсит (рис. 7.5). Немного улучшается вязкость без заметного снижения твердости. Высокоуглеродистая сталь после низкого отпуска сохраняет твердость в пределах 58 .63 HRС и имеет высокую износостойкость. Этому виду отпуска подвергают режущий инструмент, детали после поверхностной закалки, а также после цементации и закалки.

Рис. 7.5. Мартенсит отпуска, х500. Сталь марки У8

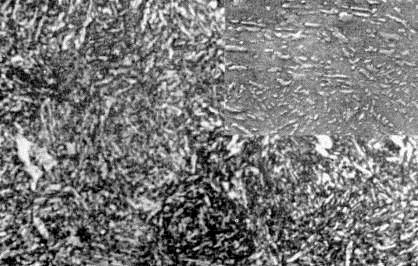

Средний отпуск проводится путем нагрева закаленных деталей до температур 350 .500°С. Структура стали после отпуска - троостит отпуска (феррит и коагулированные частицы цементита) (рис 7.6).

Твердость средне- и высокоуглеродистых сталей - в пределах 40 .50 НRС. Стали при этом имеют высокий предел упругости, предел выносливости и релаксационную стойкость. Средний отпуск применяют обычно для пружин, рессор и большинства ответственных сильно нагруженных деталей авиационной техники.

Рис. 7.6. Троостит отпуска, х1000 (справа вверху – то же, х15000)

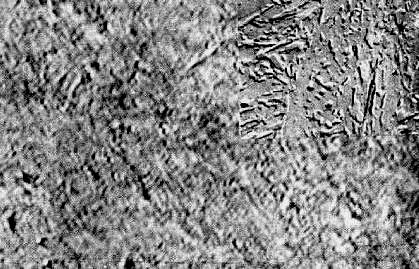

Высокий отпуск проводится при температурах 500 .680°С. При этом образуется структура - сорбит отпуска (феррит и цементит зернистого строения) (рис. 7.7), обеспечивающая стали наилучшее соотношение прочности и вязкости.

Высокий отпуск применяют для тяжелонагруженных деталей, испытывающих ударные нагрузки.

Термическую обработку, состоящую из закалки и высокого отпуска, называют улучшением сталей.

Рис. 7.7. Сорбит отпуска, х1000 (справа вверху – то же, х15000)

Длительность нагрева при отпуске - 1-2 часа и более. Во избежание термических напряжений после отпуска рекомендуется медленное охлаждение, за исключением сталей, подверженных обратимой отпускной хрупкости, которые от температуры высокого отпуска охлаждают в воде или масле.

Задание и методические рекомендации

1. Изучить содержание работы и заполнить вводную часть отчета по предложенной форме.

2. Нарисовать часть диаграммы «железо-цементит» (область сталей), указать на ней область закалочных температур. Выбрать температуру нагрева под закалку сталей 30, 45, У8.

3. Нарисовать диаграмму изотермического распада аустенита и нанести на ней кривые охлаждения для нормализации и различных способов закалки: а) непрерывной; б) прерывистой в двух средах; в) ступенчатой; г) изотермической.

4. Выполнить закалку в воде углеродистых сталей марок 30 , 45, У8. Измерить твердость и построить график зависимости твердости закаленной стали от содержания углерода. Указать причину изменения твердости.

5. Нагреть до закалочной температуры и провести охлаждение стали 45 или У8 в различных охлаждающих средах (воздухе, масле, воде); измерить твердость образцов, пользуясь данными таблицы, построить график зависимости твердости от скорости охлаждения. Указать причину изменения твердости.

6. Провести закалку образцов из стали 45 или У8 в воде и отпуск при различных температурах (температуры отпуска указаны в соответствующей таблице журнала-отчета). Измерить твердость образцов после отпуска и построить график зависимости твердости стали от температуры отпуска. Объяснить причину изменения твердости. Указать структуры, образующиеся при различных температурах отпуска.

7. С помощью металлографического микроскопа или компьютера изучить микроструктуру сталей (4-5 микрошлифов) после различных видов термообработки. Сделать зарисовку микроструктур. Указать свойства и применение сталей после соответствующих видов термической обработки.

Контрольные вопросы

1. Как выбирают температуры нагрева под закалку для доэвтектоидных и заэвтектоидных сталей?

2. Какие структуры получают при изотермическом распаде аустенита?

3. Что такое критическая скорость закалки? Что представляет собой структура сталей после закалки?

4. Какие существуют способы закалки в зависимости от режима охлаждения? В чем их отличие?

5. Охарактеризуйте виды отпуска в зависимости от температуры. Каковы структура, свойства и применение сталей после различных видов отпуска?

6. В каких случаях в стали после закалки кроме мартенсита присутствует остаточный аустенит? Как его перевести в мартенсит?

Лабораторная работа № 8

Особенности упрочняющей термической обработки легированных сталей

Цель работы

1. Изучить влияние легирования на структуру и свойства сталей в равновесном состоянии.

2. Выяснить особенности закалки и отпуска легированных сталей по сравнению с углеродистыми на всех стадиях процесса термического упрочнения.

3. Ознакомиться с нормализацией сталей и их классификацией по структуре после нормализации.

4. Экспериментально определить принадлежность нескольких марок сталей к тому или иному классу по структуре после нормализации.

5. Ознакомится с показателями прокаливаемости сталей. Изучить влияние легирования на прокаливаемость сталей.

6. Провести определение прокаливаемости углеродистой и легированной сталей методом торцевой закалки.

7. Выявить, изучить с помощью оптического микроскопа или компьютера и зарисовать структуры наиболее характерных легированных сталей в различном состоянии, ознакомиться с их свойствами и применением.

Содержание работы

Влияние легирования на структуру и свойства сталей

Легирующие элементы вводятся в стали для улучшения их механических свойств. Путем легирования добиваются повышения прочности, вязкости, прокаливаемости, снижения порога хладноломкости, получают коррозионно-стойкие, жаростойкие и жаропрочные стали.

Чаше всего легирующие элементы образуют с железом твердые растворы. Карбидообразующие легирующие элементы могут также замещать атомы железа в решетке цементита, т.е. образовывать легированный цементит или самостоятельные специальные карбиды. В определенных условиях легирующие элементы могут образовывать с железом или между собой интерметаллические соединения.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды