Операционный менеджмент

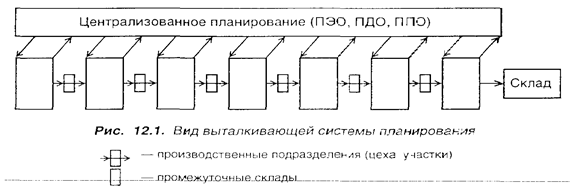

В бывшем Советском Союзе этот вид планирования был единственным. В условиях рыночной экономики такой вид планирования используется на заготовительных предприятиях и предприятиях, производящих стандартизованную продукцию широкого назначения.

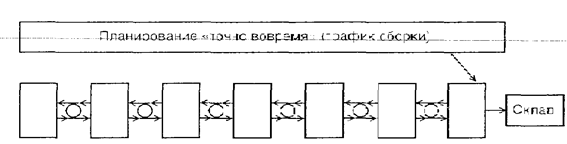

Структура вытягивающей системы планирования показана на рис. 2.

Система планирования этого вида предполагает расчет и создание на его основе величин

оборотных заделов на всех рабочих

Рис. 2. Планирование «точно вовремя»

местах. Значения этих заделов определяются средней потребностью в конкретных изделиях, изготавливаемых данным предприятием, на короткий отрезок бремени — от месяца до трех. Процессом изготовления изделий управляет центральный плановый орган, который формирует график сборки конечных изделий и спускает его на главный сборочный конвейер. Главный сборочный конвейер отбирает необходимые полуфабрикаты в соответствии с графиком сборки с ближайших промежуточных складов. Изъятые с этих складов полуфабрикаты восполняются цехами-поставщиками полуфабрикатов. В свою очередь, для того чтобы восполнить изъятое, они должны будут забрать полуфабрикаты от предыдущих изготовителей и т. д. Процесс распространяется в обратном движению материального потока (технологическому процессу изготовления изделий) направлении. Информационным сообщением, дающим право забрать требуемые полуфабрикаты, на любой ступени процесса являются карточки «КАНБАН». Эти же карточки выполняют роль плановых заданий на рабочих местах, в цехах-изготовителях.

Рассматриваемый вид системы планирования находит распространение в массовом производстве. основанном на комбинировании модулей, что создает возможность выпускать широкую гамму разнообразных изделий и тем самым удовлетворять разнообразный спрос.

Разница этих двух видов систем планирования базируется на том, что эти виды систем планирования имеют в своей основе различные ритмы, определяющие движение материального потока. Системы выталкивающего вида в основе всех плановых расчетов используют постоянное значение среднерасчетного ритма изготовления продукции. Возможность использования постоянного значения среднерасчетного ритма вытекает из того, что плановым периодом для системы этого вида является годовой период. Как мы отметили вьше, системы вытягивающего вида в качестве плановых периодов для определения величин средних оборотных заделов рассматривают периоды от месяца до трех, оперативное же рассматривает значительно меньшие плановые периоды, вплоть до смены, поэтому значения среднерасчетных ритмов в этих системах переменны.

Выталкивающая система оперативного планирования

Система ОПП серийного производства реализуется при централизованном плакировании в планово-диспетчерских отделах (ПДО) или в планово-экономических отделах (ПЭО) заводоуправления, при децентрализованном планировании — в цехах или на участках. В зависимости от принятых планово-учетных единиц различают:

1) подетальную, 2) комплектную; 3) позаказную системы планирования.

Видно, что система планирования получает название по избранной для целей планирования учетной единице (деталь, комплект, заказ). Пояснения требует комплектная система. которая в качестве планово-учетной единицы представляет комплект деталей. Различают: 1) комплектно-узловую систему— комплект состоит из деталей, входящих в один узел или даже в целое изделие: 2) комплектно-групповую систему — в группу объединяются детали различных узлов, но имеющие одинаковые КПН (сбережения выпуска, ритмы партий). Дифференциация плановых периодов в дискретных типах производства предполагает планирование до часа, а в единичном производстве — до пяти дней, смены.

ОПП состоит из двух этапов. Первый этап—это разработка оперативных планов и графиков изготовления и выпуска продукции, он называется оперативно-календарным планированием (ОКП). Второй этап связан с контролем и регулированием выполнения оперативных планов или хода производства и называется диспетчированием.

По охвату производственного процесса в пространстве ОПП делится на заводское (межцеховое) и цеховое планирование. Заводское планирование заключается в разработке, контроле и учете планов го заводу в целом и по отдельным цехам, а цеховое планирование — в составлении, учете и контроле выполнения планов по цеху в целом, отдельным участкам и бригадам вплоть до рабочих мест. Планирование осуществляется соответствующими службами заводоуправления и цехов. Этими же службами реализуются основные функции планирования, которые различаются лишь степенью детализации планов (для завода— цех, для цеха — участок, бригада, рабочее место).

В серийном производстве основной особенностью ОКП является необходимость обеспечения строгой повторяемости изготовления партий деталей, сборки узлов и изделий. Поэтому межцеховое планирование начинается с расчета КПН на основе использования постоянного значения среднерасчетного ритма r. В серийном производстве к КПН относятся:

1) размеры партий (n) и ритмов (R) запуска—выпуска партий изделий:

2) длительность производственных циклов обработки партий деталей, сборки узлов (Тц_);

3) опережение запуска (О3) и выпуска (ОВ) партий деталей;

4) размеры заделов (Н).

Расчет размеров и ритмов партий деталей. Размер партий является основой расчета КПН, от него зависят величины всех остальных нормативов, в частности: 1) величина нормативной длительности производственного цикла и календарных опережений в работе последовательных производственных звеньев; 2) сроки запуска деталей в обработку, их выпуска и комплектования перед сборкой, которые используются при построении календарных планов; 3) величина нормативного среднего уровня незавершенного производства и величины переходящих заделов на конец планового периода.

Рассмотренный подход к определению п основан на учете составляющих затрат в денежной форме. В то же время большой интерес для операционных менеджеров представляет влияние временных затрат на величину размера партии. Это связано с тем, что в настоящее время большинство предприятий, диверсифицируя портфель заказов, стремится работать небольшими размерами партии. Однако стремление работать небольшими партиями встречает ограничение, связанное с возрастанием совокупной длительности производственного цикла изготовления изделия, в основе которого лежит рост суммарных затрат на переналадку оборудования.

Как осуществляется расчет длительности производственного цикла

Расчет длительности производственного цикла обработки партий деталей, сборки узлов. Знать величину Тц в серийном производстве необходимо для определения размеров НЗП, для расчета опережений и сроков запуска—выпуска партий деталей. Расчет Тц можно проводить аналитически, графически и графо-аналитически (для сборочных процессов).

Аналитический метод

За основу берется расчет, который соответствует последовательной обработке партий деталей на технологических операциях: