Разработка технологического процесса текущего ремонта жидкостного насоса автомобиля ВАЗ-2109

2. Организационная часть

2.1 Выбор и обоснование метода организации технологического процесса

Рассмотрим существующие методы организации технологического процесса и на основание плюсов и минусов выберем наиболее подходящий нам. В настоящее время существует 2 метода организации технологического процесса: индивидуальный и агрегатный.

При индивидуальном методе неисправн

ые узлы, агрегаты снимаются с автомобиля, ремонтируются и устанавливаются вновь на тот же автомобиль. При этом методе агрегаты не обезличиваются и время простоя автомобиля в ремонте определяется длительностью ремонта наиболее трудоёмкого агрегата. При отсутствии обезлички повышается ответственность и заинтересованность водителей за сохранность автомобиля, увеличивается срок их службы снижаются затраты на ремонт агрегатов. Недостатки: автомобиль может продолжительное время простаивать в ремонте, поэтому его применяют когда простой автомобиля не оказывает влияние на выполнение плана перевозок и на простой других неисправных автомобилей в ожидании освобождённого поста, а также при отсутствии запасных частей и агрегатов.

Сущность агрегатного метода ремонта заключается в замене неисправных узлов, приборов, агрегатов исправными, новыми или заранее отремонтированного или взятого из оборотного фонда. Основным преимуществом данного метода является снижение времени простоя авто в ремонте которое определяется лишь временем необходимым для ремонта узлов и агрегатов. Недостатки: необходимо иметь большой фонд запасных частей по всему автомобилю в целом, при этом в автомобильном парке предприятия может находится разномарочный состав автомобилей что опять же увеличивает расходы на приобретение большого числа запасных частей. Снижение времени простоя в ремонте обуславливается повышением коэффициента технической готовности, а в следствии в увеличение производительности и снижение стоимости (себестоимости) перевозок.

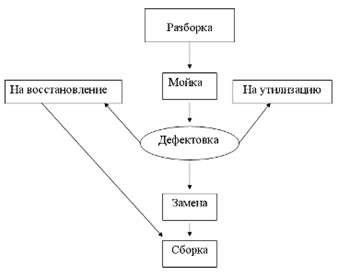

Проанализировав методы на мой взгляд наиболее рациональным и целесообразным будет применение индивидуального метода организации технологического процесса. При ремонте жидкостного насоса трудоёмкость составляет 47 чел-мин, что не займёт много времени и простои автомобиля незначительный. Организацию технологического процесса осуществляем по схеме рисунок 3.

Для того, чтобы технология ремонта была проведена в полном объеме перечня работ, необходим правильный подбор оборудования из каталогов оборудования[3]. Для ритмичной работы производственного корпуса нужно создать рабочие места с высоко квалифицированным обслуживающим персоналом, а также аппарата управления.

Схема организации технологического процесса Рисунок 3

2.2. Подбор технологического оборудования

Оборудование для выполнения технологии ремонта в агрегатном участке приведено в таблице 3

Таблица 3

Технологическое оборудование

|

Наименование |

Модель |

Размер (Д×Ш×В), м |

|

1 |

2 |

3 |

|

1. Верстак слесарный |

ПИ-012М |

1,4×0,8×1,0 |

|

2. Тиски слесарные |

СТ – 400 |

0,4×0,2×0,25 |

|

3. Прибор универсальный для проверки поршня с шатуном |

2451 |

0,67×0,50×1,1 |

|

4. Станок для шлифования фасок клапанов |

2215 |

0,67×0,51×1,2 |

|

5. Пресс с ручным приводом |

ОКС – 761 |

0,65×0,50×1,6 |

|

6. Станок настольно – сверлильный |

НС – 12А |

0,65×0,50×1,5 |

|

7. Стеллаж секционный |

ПИ-029 |

1,4×0,45×2,0 |

|

8. Стол для контроля и сортировки деталей |

Р – 902 |

2,0×0,8×1,0 |

|

9. Тельфер |

МН Н4-10 |

0,25×0,25×0,3 |

|

10. Универсальные центры для проверки валов |

Р – 304 |

1,5×0,6×1,1 |

|

11. Ларь для обтирочных материалов |

ЛР – 6 – 25 |

1,0×0,5×0,6 |

|

12. Шкаф для приборов |

ШР – 25 |

1,2×0,6×1,8 |

|

13. Поверочная плита |

П – 750 |

1,0×0,75×1,0 |

|

14. Стенд для ремонта двигателей |

2650 |

1,3×0,84×1,7 |

|

15. Стенд для ремонта двигателей |

2473 |

1,0×0,68×1,6 |

|

16. Стенд для ремонта рулевых механизмов и карданных валов |

Р – 215 |

0,93×0,6×1,05 |

|

17. Пресс гидравлический |

2153 |

1,0×0,7×1,80 |

|

18. Стенд для ремонта коробок передач |

Р – 201 |

0,6×0,54×1,3 |

|

19. Стенд для ремонта редукторов задних мостов |

2365 |

0,83×0,7×1,35 |

|

20. Стенд для ремонта передних и задних мостов |

2450 |

1,84×0,76×1,4 |

|

21. Стенд для заточки инструментов |

ЗА64 |

0,8×0,52×1,0 |

|

22. Вертикально – сверлильный станок |

2А125 |

1,15×1,12×1,8 |

|

23. Инструментальный шкаф для станочника |

ШС – 12 |

0,5×0,5×1,5 |

|

24. Ванна для мойки мелких деталей |

2031 |

1,5×0,7×0,7 |

|

25. Установка для механизированной мойки деталей |

196 – М |

1,87×1,65×1,7 |

|

26. Подвесная кран - балка |

ГОСТ 7860 – 67 |

6,87×0,42×0,35 |

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск