Железнодорожный вагоноремонтный завод

Лабиринтные кольца после зачистки проверяются бригадиром. На посадочных поверхностях и лабиринте не допускаются трещины, вмятины, забоины, заусеницы.

На крепительных и смотровых крышках не допускаются трещины, задиры, заусеницы, изгибы, перекосы и другие дефекты. Смотровые крышки деформированные по привалочной поверхности, выравниваются.

Корпуса роликовых букс с размерами не обеспечиваю

щими требованиям НТД направляются на участок восстановления наплавкой. Этот участок оборудован тремя постами полуавто-матической наплавки в среде углекислого газа в водяной ванне и горизонтально – фрезерным станком для механиче-ской обработки наплавленных поверхностей.

К монтажу допускаются подшипники и колесные пары, имеющие температуру окружающей среды. Монтаж букс осуществляется слесарем согласно инструкции 3 –ЦВРК и технологических карт. Лабиринтные кольца подбирают по натягу, который создается за счет разности диаметров кольца и предподступичной части оси. Перед установкой лабиринтное кольцо предварительно нагревают до температуры 125 – 150, предподступичная часть оси покрывается тонким слоем трансформаторного масла.

При надевании лабиринтное кольцо должно упереться в торец предпоступичной части оси. На шейку оси одевают монтажную втулку, торцом которой наносят удары по лабиринтному кольцу до получения чистого металлического звука. Перед установкой буксы на шейку оси в лабиринтное кольцо закладывается смазка.

Нагретое внутреннее кольцо заднего подшипника бортом вперед, надевают через направляющий стакан на шейку оси и при помощи монтажной втулки доводят до лабиринтного кольца. При установке внутреннего кольца переднего подшипника обращается внимание на плотность его прилегания к внутреннему кольцу заднего подшипника.

Закрепление внутренних колец подшипника на шейки оси осуществляется натягом, который создается за счет разности диаметров колец и шейки оси. Перед установкой, кольца нагревают до температуры 100 – 120 С. По мере остывания внутренних колец гайки или болты подтягивают до полного прилегания их друг к другу и лабиринтному кольцу. Кольца остаются затянутыми до полного остывания до температуры окружающей среды, после чего гайку или шайбу, упорное кольцо снимают и контролируют плотность внутренних колец друг к другу и к лабиринтному кольцу при помощи щупа.

В корпус буксы после покрытия ее посадочной поверхности тонким слоем масла последовательно вручную вставляют блок заднего подшипника так, чтобы маркировка на кольце была обращена к лабиринтной части буксы, а блок переднего подшип-ника устанавливают так, чтобы маркировка была обращена к передней части корпуса. Перед установкой блоков в корпус буксы, ролики, дорожки качения и борта наружных колец смазывают маслом с последующим проворачиванием сепара-тора с роликами в наружном кольце.

Корпус буксы вместе с блоками подшипников надвигают на внутренние кольца, расположенные на шейке оси, свободно без усилий. Затем на шейку надевают упорное кольцо переднего подшипника и затягивают гайку до соприкосновения с плоским упорным кольцом. В паз устанавливают планку, затем закрепляют болты стопорной планки, болты связывают мягкой проволокой диаметром 1,5 – 2 мм. Проволоку увязывают по форме цифры 8 на левом торце шейки оси и бирке набиваются клейма о полном освидетельствовании колесной пары. Одна треть свободного пространства передней части буксы заполняются смазкой, которая укладывается по всему периметру на внешнюю поверхность гайки и на переднюю видимую часть сепаратора.

Правильность сборки буксы контролируется наличием зазора между фланцевой поверхностью крепительной крышки и торцевой поверхностью буксы и по легкости ее вращения на шейки оси, которое должно быть свободным.

2.4 РАСЧЕТ И ВЫБОР ПОТРЕБНОГО ОБОРУДОВАНИЯ,

СРЕДСТВ МЕХАНИЗАЦИИ И АВТОМАТИЗАЦИИ

Количество и типы оборудования роликового отделения из затрат станко – часов на заданную программу ремонта буксового узла и действительного годового фонда времени работы оборудо-вания. Специальное оборудование, стенды и приспособления принимаются в количестве, необходимом для выполнения задан-ной программы ремонта буксового узла.

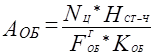

Потребное количество технологического оборудования Аоб,ед.об, рассчитываем по формуле

где Nц – программа тележечного участка, тел

Нст-ч – затраты станко- часов на ремонтируемый узел

Fоб – годовой фонд времени работы оборудования, час

Коб – коэффициент использования оборудования во времени,

принимаем 0,8-0,9

Количество моечных машин букс

Амоеч .букс=41520*0.105/3804*0.95=1

Количество моечных машин для подшипников

Принимаем 1 моечную машину для подшипников

Амоеч.подш=41520*0.1/3804*0.95=1

Количество электропечей

Аэлп=41520*0.07/3804*0.95=1

Принимаем 1 электропечь

Количество кран-балок - принимаем 1 кран – балку.

Рассчитываем количество прессов для выпрессовки наружных колец

Апресс=41520*0.085/3804*0.95=1

Принимаем 1 пресс для выпрессовки наружных

колец.

Рассчитываем количество шлифовальнных станков

Ашлиф=41520*0.132/3804*0.95=2

Принимаем 2 шлифовальных станка.

Полученное количество основного технологического оборудования сводим в таблицу.

Таблица1 Расчет активной мощности.

|

Наименование оборудования |

Кол-во |

установ. мощность |

коэффиц. спроса |

активная мощность Ра |

|

Моечные для букс |

1 |

5,6 |

0,4 |

2,24 |

|

Моечные для подшипников |

1 |

3,8 |

0,4 |

1,52 |

|

Шлифовальный станок |

2 |

4.5 |

0.5 |

4.5 |

|

электропечь |

1 |

12,0 |

0,2 |

2,4 |

|

Пресс для выпрессовки наружных колец |

1 |

--- |

--- |

--- |

|

Сверлильный станок |

1 |

10,25 |

0,3 |

3,8 |

|

Кран-балка |

1 |

5,3 |

0,3 |

1,59 |

Другие рефераты на тему «Транспорт»:

- Система питания двигателя сжиженным газом. Карбюратор К-126 Г. Работа четырехтактного двигателя

- Начало движения и изменение его направления

- Организация работы колесного участка с внедрением очистки колесных пар

- Организация эксплуатационной работы отделения железной дороги

- Технологический расчет эксплуатационного предприятия

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск