Вагонное хозяйство железных дорог

Расчет производится исходя из пятидневной рабочей недели с продолжительностью рабочей смены 8,2 часов (без учета обеденного перерыва) для всех дней недели, кроме субботы. Суббота и воскресенье принимается выходными днями. Таким образом, сохраняется суммарная продолжительность рабочего времени одной недели, равная 41 часу. Годовой фонд рабочего времени определяется для одного рабочего:

width=434 height=37 src="images/referats/21524/image001.png">; (2.1)

где Fяв – годовой фонд рабочего времени одного явочного рабочего с нормальной продолжительностью рабочего дня, ч;

mсм – количество рабочих смен;

mсм = 1

Д к – число календарных дней в году;

Д к =365 дней.

d пр –число нерабочих (праздничных и выходных) дней в году ;

d пр = 61 дней

t см –нормированная продолжительность рабочей смены, ч;

t см = 8,0 ч.

d ск – количество дней в году с сокращенной продолжительностью рабочей смены;

t cк = 1 ч. - величина сокращения продолжительности смены.

![]() (ч).

(ч).

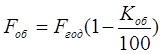

Действительный годовой фонд времени работы оборудования определяется по формуле:

; (2.2)

; (2.2)

где Коб=4% - коэффициент, учитывающий потери времени на ремонт оборудования.

Fоб=4015*(1-(4/100))=3864,4 ч.

3.4 Обоснование выбора метода ремонта

В депо при ремонте вагонов, применяют поточный, стационарный и стационарно-поточный методы.

Поточный метод является передовой формой организации ремонта и характеризуется тем, что вагоны передвигаются в процессе ремонта через определенные промежутки времени с одной позиции на другую. При этом каждая позиция оснащается механизациями и приспособлениями в соответствии с выполняемым объемом работ, а рабочие, находящиеся на рабочих местах, производит на каждом вагоне ремонтные операции, установленные для данной позиции. При потоке с наибольшей полнотой реализуются важнейшие принципы высокоорганизованного производства такие, как пропорциональность (пропорциональная производительность в единицу времени всех производственных подразделений), ритмичность (выпуск в равные промежутки времени одинаковых или возрастающих количеств продукции) параллельность (одновременное выполнение отдельных частей производственного процесса), прямоточность (кратчайший путь, проходимый вагоном и его деталями от момента начала до окончания ремонта), комплексная механизация и автоматизация производственных процессов, а также широкое использование передовой техники. Основным звеном поточного производства является поточная линия, которая представляет собой совокупность рабочих мест, расположенных в последовательности прохождения операции технологического процесса и предназначенных для выполнения определенных работ. Вместе с тем, поточный метод ремонта требует постоянства объема работ в ремонтируемых вагонах и однородности их типов на каждой поточной линии. Поскольку для последних требования выдерживаются, принимаем поточный метод в качестве организации работ в вагоносборочном цехе.

3.5 Расчет параметров поточной линии ВСЦ

Расчетными параметрами поточных линий называются показатели, характеризующие организационно-технологический режим производственного процесса линии во времени и в пространстве.

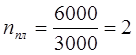

На первом этапе определяется количество поточных линий по формуле:

; (2.3.)

; (2.3.)

где Nв – годовая программа ремонта вагонов. По заданию 4500 физ. ед.

Nпл – годовая программа ремонта вагонов одной поточной

линии проектируемого цеха, физ. ед.; величина Nпл

для грузовых вагонов принимается в пределах 3-6

тыс. вагонов в год.

;

;

Принимаем nпл=3 руководствуясь передовым опытом ведущих вагонных депо.

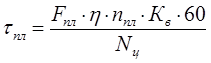

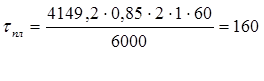

Затем определяется такт поточной линии в минутах по формуле:

; (2.4)

; (2.4)

где Fпл – годовой фонд рабочего времени поточной линии, ч;

![]() ; (2.5)

; (2.5)

где D – количество рабочих дней в расчетном периоде; 295

tсм – продолжительность рабочего дня (смены); 8,20ч

mсм – количество рабочих смен в сутках; 2

Fпл=295*8,0*2=4720 ч.

где

![]() - коэффициент, учитывающий потери времени на оборудование рабочих мест, ремонт оборудования и т. д.

- коэффициент, учитывающий потери времени на оборудование рабочих мест, ремонт оборудования и т. д.

Кв – величина транспортной партии (количества вагонов, расположенных на одной позиции), физ.ед.

Величина транспортной партии может приниматься только целым числом в пределах от 1 до 3 .

(мин).

(мин).

После определения величины такта поточной линии определяется число позиций по формуле:

![]() ; (2.6.)

; (2.6.)

где Тпр- норма простоя вагона непосредственно в ремонте на позициях, ч.

Тпр=8 ч. [6, табл. 3]

![]() (позиций).

(позиций).

Окончательно число позиций принимается равным 6 из условий рационального распределения работ и оборудования на поточной линии, однако оно, не должно превышать рассчитанной величины.

Далее определяется продолжительность цикла поточной линии в минутах по формуле:

![]() (2.7.)

(2.7.)

Тц =160*2,99= 481 (мин)

После этого определяется фронт работ поточной линии и проектируемого цеха в целом соответственно по формуле :

![]() (2.8)

(2.8)

Фц =nпл*Фпл ,

где ![]() соответственно число позиций и фронт работ

соответственно число позиций и фронт работ

i-той поточной линии .

Фпл=7*1=7 (физ.ед.)

Фц=2*7= 14 (физ.ед.)

На последнем этапе определяется величина объема отремонтированных вагонов с одного ремонтного стойла по формуле:

; (2.9)

; (2.9)

Мц=6000/14=500

Часовая производительность каждой поточной линии :

; (2.10.)

; (2.10.)

час.

час.

Расчетную длину поточной линии Lпл можно найти, зная рабочую длину ремонтной позиции ln3, расстояние между позициями l2 и количество позиций.

Lпл=( ln3+ l2)*Qпл; (2.11)

Lпл=( 13,9+2)*7=111,3 м.

3.6 Выбор и расчет потребного количества оборудования

Потребное количество станков для механических отделений вагонных депо, как правило, определяют по технико-экономическим показателям. К наиболее распространенному показателю этого рода относится затрата станко-часов на один ремонтируемый вагон по видам ремонта, типам и осности. Потребное (расчетное) количество станков по такому показателю подсчитывают по формуле:

![]() ; (2.12)

; (2.12)

Другие рефераты на тему «Транспорт»:

Поиск рефератов

Последние рефераты раздела

- Проект пассажирского вагонного депо с разработкой контрольного пункта автосцепки

- Проектирование автомобильных дорог

- Проектирование автотранспортного предприятия МАЗ

- Производственно-техническая база предприятий автомобильного транспорта

- Расчет подъемного механизма самосвала

- Системы автоблокировки

- Совершенствование организации движения и снижение аварийности общественного транспорта в городе Витебск