Технология производства сливочного масла

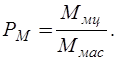

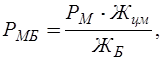

Пересчет расхода молока в показатель базисной жирности (РМБ):

где ЖБ – базисная жирность цельного молока, %.

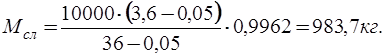

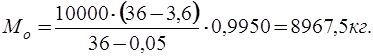

Согласно ГОСТ 31-79 масло крестьянское содержит массовую долю жира – 72,5%; влаги – 25%; СОМО – 2,5%.

Массовая доля жира в сливках при

сепарировании – 36%; обезжиренного молока – 0,05%; пахты – 0,5%.

|

Нормируемые потери |

Коэффициент потерь (Кп) |

|

пс=0,38% |

Кпс=0,9962 |

|

по=0,5% |

Кпо=0,9950 |

|

пж=0,33% |

Кпж=0,9967 |

|

ппах=4% |

Кппах=0,9600 |

![]()

![]()

Так как базисная жирность молока в нашем случае равна средней жирности цельного молока, то РМ = РМБ.

2. Обоснование и выбор технологического процесса

2.1 Классификация существующих методов производства сливочного (и комбинированного) масла

Технологический процесс производства сливочного масла предусматривает концентрацию жировой фазы молока (находящейся внутри жировых шариков) до желаемого содержания ее в масле и формирование структуры продукта с заданными свойствами.

Основой существующих технологий сливочного масла являются сложные физико-химические процессы, происходящие при термомеханической обработке сливок, а именно — изменение агрегатного состояния глицеридов молочного жира и разрушение прочных липопротеиновых оболочек жировых шариков.

В зависимости от способа концентрации жира и формирования структуры продукта различают два метода производства масла: сбиванием сливок и преобразованием высокожирных сливок.

При выработке сливочного масла методом сбивания сливок для концентрации жировой фазы сливки сразу после пастеризации охлаждают до температуры массовой кристаллизации глицеридов (от 5 до 20°С) и термо-статируют (10 ч и более) с целью частичного отвердевания жира (не менее 30 .35%). Частичное отвердевание жира и последующее интенсивное механическое воздействие на сливки способствуют выделению жировой фазы в виде рыхлых комочков различной величины и формы (масляного зерна), являющихся промежуточным продуктом при производстве масла методом сбивания сливок.

Быстрое и глубокое охлаждение сливок, их продолжительная выдержка при низких температурах обеспечивают практически полную кристаллизацию необходимого количества глицеридов (30 .35%). Последующие чередуемые плавление и отвердевание глицеридов при сбивании сливок, промывка масляного зерна и его механическая обработка обусловливают формирование хорошей пластичности масла при температуре домашнего холодильника (8 .10°С) и высокую термоустойчивость при комнатной температуре (18 .22°С).

Основными аппаратами для производства масла методом сбивания сливок являются маслоизготовители периодического или непрерывного действия. На выходе из маслоизготовителя продукт имеет температуру 12 .17°С и твердообразную консистенцию, соответствующую товарным показателям.

При выработке сливочного масла методом преобразования высокожирных сливок концентрацию жировой фазы до уровня необходимого содержания ее в сливочном масле осуществляют сепарированием в горячем состоянии. Все технологические процессы до маслообразования осуществляются при температуре выше точки плавления жира (65 .95°С). Только на конечной стадии процесса маслообразования высокожирные сливки быстро охлаждают (со скоростью 0,3 .0,6°С/с) до 12 .16°С при одновременном интенсивном механическом воздействии (перемешивании). Молочный жир при этом частично отвердевает, что вызывает нарушение устойчивости жировой дисперсии, приводящее к ее разрушению. Эмульсия типа «масло в воде», характерная для сливок, преобразуется в эмульсию обратного типа — «вода в масле», характерную для сливочного масла.

Основными аппаратами для выработки масла методом преобразования высокожирных сливок являются маслообразователи различных конструкций. На выходе из маслообразователей продукт имеет температуру 12 .17°С и представляет собой легкоподвижную текучую массу. Процессы отвердевания глицеридов и формирование структуры продукта завершаются в таре после фасования.

2.2 Сравнительная характеристика методов производства

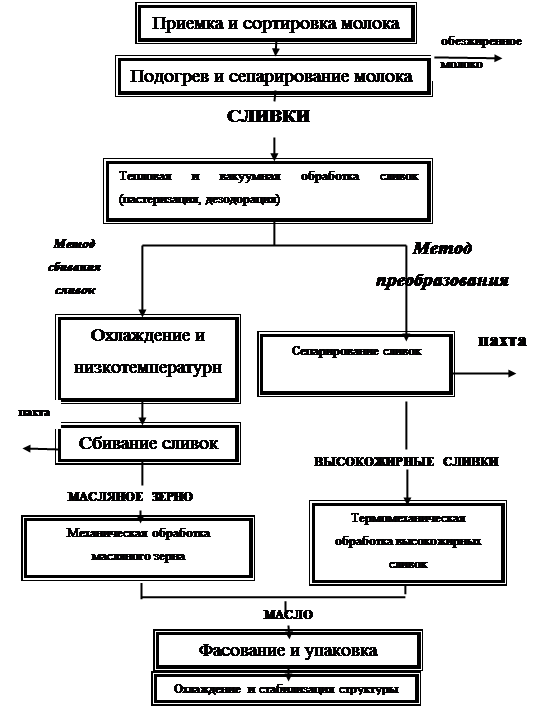

Технологический процесс производства сливочного масла различными методами состоит из операций, представленных на рис. 2.1.

Рисунок 2.1. Схемы выработки сливочного масла различными методами

Приемка, сортировка и первичная обработка молока, получение сливок, их тепловая и вакуумная обработка осуществляются независимо от метода производства.

Технологические операции, применяемые для выделения жировой фазы сливок и структурирования продукта при выработке сливочного масла сравниваемыми методами, принципиально различаются.

Основные различия методов производства сливочного масла приведены в таблице 2.1.

При выработке масла методом сбивания сливок технологический процесс условно разделяют на три стадии:

1) физическое «созревание» (низкотемпературная обработка) сливок в течение 10 ч (и более) при температуре от 20 до 4°С;

2) разрушение жировой дисперсии сливок сбиванием с образованием в качестве промежуточного продукта масляного зерна;

3) механическая обработка масляного зерна с целью усреднения состава масла и пластификации продукта.

Кристаллизация триглицеридов молочного жира и фосфолипидов осуществляется в процессе созревания сливок и предшествует деэмульгированию жировой дисперсии.

Продолжительность производственного цикла при выработке масла методом сбивания сливок составляет около 24 ч. При использовании маслоизготовителей периодического действия технологический процесс состоит из отдельных операций (низкотемпературная обработка сливок, сбивание сливок, обработка масляного зерна), которые выполняются последовательно с определенными временными интервалами.

При эксплуатации непрерывнодействующих маслоизготовителей процессы сбивания сливок и обработки масляного зерна (2-я и 3-я стадии) осуществляются в непрерывном потоке. Продолжительность этих операций составляет 3 .5 мин (в том числе сбивание сливок — около 2 с) по сравнению с 60 .90 мин в маслоизготовителях периодического действия. Однако, в целом технология принципиально не изменяется.

Другие рефераты на тему «Кулинария и продукты питания»:

Поиск рефератов

Последние рефераты раздела

- Технология приготовления блюд из творога

- Анализ ассортимента и товароведная характеристика пюреобразных плодоовощных консервов для детского питания

- Австралийская кухня

- Биологическая роль углеводов

- Белорусская кухня

- Беларусская национальная кухня

- Анализ эффективности организации и планирования колбасного производства