Кальцинация гидрокарбоната

В ХГСП поступает также газ из ПГАБ с целью использования диоксида углерода, оставшегося в газе после аммонизации рассола. Из ХГСП газ идет для окончательной очистки и охлаждения в промыватель газа содовых печей (ПГСП) 14 скрубберного типа, в котором хордовая насадка орошается сверху водой. Скрубберную жидкость после ПГСП добавляют к слабой жидкости. Охлажденный и очищенный газ после ПГСП смешив

ают с газом известковых печей и подают компрессором в карбонизационные колонны. На некоторых содовых заводах холодильник и промыватель газа содовых печей объединены в одну колонну.

На содовых заводах имеются схемы кальцинации, в которых ретурная сода не применяется. В этом случае сырой гидрокарбонат с помощью специального устройства забрасывается вглубь содовой печи, где уже имеется сода, которая в данном случае и выполняет роль ретурной. Глубина заброса до 9,5 м. При безретурном питании печей упрощается транспортирование готовой соды. Сырой гидрокарбонат из приемника 3 идет в аппарат-забрасыватель, который монтируется на месте смесителя /. При этом температура кальцинации возрастает.

Корпус забрасывателя охлаждается водой, подаваемой в рубашку, что уменьшает возможность налипания сырой соли к стенкам забрасывателя. При безретурном питании шнековые транспортеры 11 и 9 используются только для заполнения печей содой перед пуском их в работу после ремонта.

Содовые печи. На содовых заводах применяются содовые печи.

На рис. 1 и 2 показана огневая содовая печь с ретурным питанием со стороны ее загрузки и выгрузки соответственно. Горловина передней части, как это видно из рис. 1, входит в. неподвижную загрузочную камеру 8. Вращающаяся горловина уплотнена с помощью сальника 2, в котором она может перемещаться вдоль оси барабана при изменении его длины в процессе обогрева. Загрузочная камера имеет вытяжную трубу для отвода газов, выделяющихся при кальцинации. С внутренней стороны загрузочной камеры прикреплена зубчатая цепь 5, которая служит для очистки внутренней поверхности барабана от возможных содовых отложений, для измельчения комков соды и перемешивания. Цепь состоит из отдельных массивных чугунных звеньев массой до 135 кг, шарнирно связанных друг с другом.

Загрузка гидрокарбоната и ретурной соды производится с помощью смесителя 1 и питателя 9. При смешивании сырого бикарбоната с ретурной горячей содой, как было упомянуто выше, происходит разложение карбамата натрия с выделением аммиака в газовую фазу. Поэтому питатель-смеситель должен быть герметичным.

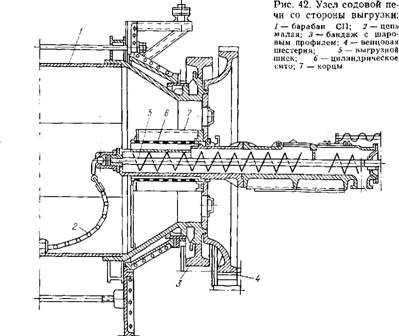

Горловина задней разгрузочной камеры печи 1 закрыта крышкой с центральным отверстием для ввода в печь выгружного шнека 5.

Корпус шнека сверху имеет вырез для поступления соды. Для герметизации шнека его винт сделан с разрывом, что обеспечивает создание содовой пробки, препятствующей прорыву газа из печи.

Вокруг шнека вместе с барабаном вращается цилиндрическое сито 6, прикрепленное к крышке печи. На внешней поверхности сита (по его образующим) имеются восемь корцов-лопаток. При вращении барабана корцы забирают соду в нижнем положении и ссыпают ее на сито в верхнем положении. Прошедшая через сито сода попадает в шнек и перемещается к разгрузочному штуцеру. Крупные комки соды ссыпаются с сита обратно в печь, где постепенно измельчаются. При остановке печи на ремонт к ситу прикрепляют специальную лопатку, доходящую до стенок барабана, которая вычерпывает полностью соду из печи.

Узел содовой печи со стороны загрузки: 1 — смеситель сырого NaHCO3 и ретурной соды; 2 —уплотнение содовой печи; 3 — бандаж содовой печи; 4 — содовая печь; 5 — цепь содовой печи; 6 — подшипник опорного ролика; 7 —опорный ролик; 8 — неподвижная крышка (загрузочная камера); 9 — механизм забрасывателя (питатель)

Барабан печи с помощью венцовой шестерни вращается с частотой 5 об/мин от электродвигателя через редуктор (на рис. не показаны). Своими бандажами 3 содовая печь опирается на две пары роликов. Задние ролики снабжены ребордами, фиксирующими положение конца барабана. Передняя пара опорных роликов не имеет ребордов. Благодаря этому при удлинении барабана вследствие нагревания смещается только передний его край, что дает возможность измерить удлинение барабана, а, следовательно, и степень его нагрева.

Для обогрева содовых печей можно применять топливо любых видов. При работе на угле конструкция топки усложняется необходимостью помещения в нее колосниковой решетки и приспособления для удаления золы. Твердое топливо усложняет его транспортирование к цеху и распределение по печам, ухудшает условия труда и затрудняет эксплуатацию печей, особенно при вынужденной аварийной остановке печи. Поэтому предпочтительными являются жидкое и главным образом газовое топливо, последнее имеет преимущество и с экономической точки зрения.

Для равномерного обогрева барабана печи горелки для сжигания природного газа необходимо располагать не только по длине топки, но и вдоль барабана на расстоянии порядка 10 м. Применяют так называемые беспламенные панельные горелки с керамической насадкой, температура ее излучающей поверхности 900—950°С. Более низкая температура по сравнению с температурой излучающего газового потока (1300°С) при факельном сжигании топлива улучшает условия работы огнеупорной обмуровки и увеличивает продолжительность межремонтного пробега печи.

Панельные беспламенные горелки позволяют сжигать природный газ с небольшим избытком воздуха а=1,05—1,10, что способствует снижению потерь тепла с отходящими топочными газами. Отходящие топочные газы при температуре 400—500 °С полезно использовать в рекуператоре тепла для подогрева воздуха, поступающего на сжигание топлива, или в котле-утилизаторе для получения пара. Наличие рекуператора позволяет использовать до 5% тепла.

Паровой кальцинатор. В последнее время для кальцинации гидрокарбоната вместо огневого обогрева барабана содовой печи стали применять в качестве теплоносителя пар. Известно, что интенсивность теплопередачи от конденсирующего пара во много раз выше, чем от топочных газов. В паровых кальцинаторах отсутствует вредное влияние высоких температур топочных газов на барабан печи. При одинаковой мощности аппаратов объем помещения, занимаемого паровым кальцинатором, значительно меньше. Следует отметить отсутствие громоздкой, подверженной износу огнеупорной обмуровки, меньшую стоимость аппарата и низкие расходы по эксплуатации. Недостатками паровых кальцинаторов являются повышенная стоимость пара по сравнению с газовым и жидким топливом и большой унос содовой пыли в процессе кальцинации.

Устройство парового кальцинатора показано на рис. 3. Внутри вращающегося стального барабана 1 расположены концентрически три ряда теплопередающих труб 3, развальцованных на концах в стенках кольцевых камер 5. Барабан кальцинатора и обогревающие трубы имеют уклон в сторону выгрузки соды, которая выходит из кальцинатора через выгружной карман 9. Пар подают в кольцевую паровую камеру 5 через штуцер в неподвижной части печи и далее по центральной трубе 8 и отходящим от нее к паровой камере трем патрубкам 6.