Расчет кожухотрубного теплообменника

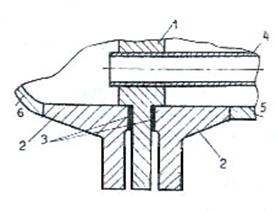

Рис.6 Конструктивная схема поперечных перегородок

Диаметр отверстий для труб в перегородках 28 мм [1. с. 57]. Номинальный диаметр поперечных перегородок Dп=310 мм [1. с.58].

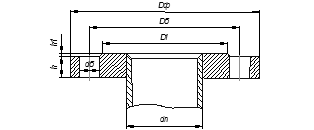

Неподвижные трубные решетки занимают место во впадинах фланцев корпуса и крышек (рис. 7).

Рис. 7 Узел крепления неподвижной трубной решетки

: 1 – решетка трубная; 2 – фланец; 3 – прокладка; 4 – трубка теплообменная; 5 – кожух; 6 – крышка.

Для того чтобы теплообменники лучше работали, необходимо обеспечить минимальный зазор между корпусом и перегородкой. Номинальный диаметр Dп поперечных перегородок принимают в зависимости от внутреннего диаметра аппарата [1, с. 58]: Dп = 310 мм при D=315 мм. Максимальное расстояние между перегородками принимаем по [1, с. 58] равным 800 мм, а минимальная толщина перегородок [1, с. 59] 8 мм.

Взаимное расположение поперечных перегородок фиксируют несколькими стяжками между ними. Стяжки придают пучку жесткость и дополнительную прочность, обеспечивают удобства его сборки. Они представляют собой тяги из круглого прутка, пропущенные через отверстия перегородок и трубных решеток. В промежутке между перегородками надеты распорные трубки. Число стяжек принимаем в зависимости от диаметра аппарата [1, с. 59]:

диаметр стяжек – 12 мм,

число стяжек – 4.

При входе среды (пара) в межтрубное пространство теплообменника часто устанавливают отбойник, который защищает от местного износа трубы, расположенные против входного штуцера (рис. 7).

Рис. 8 Схема размещения отбойника

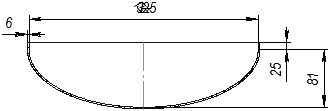

Отбойник выполняют в виде круглой пластины. Его размер должен быть не меньше внутреннего диаметра штуцера D1, т.е. [1, с. 59].

![]() ¸20),

¸20),

D = 200+15=215 мм.

Отбойник не должен создавать излишнее гидравлическое сопротивление, поэтому расстояние от внутренней поверхности корпуса до отбойника должно быть [1, с. 59]:

![]() ,

, ![]() мм.

мм.

2.4 Выбор крышек и днищ аппарата

Крышки и днища теплообменных аппаратов выбираем в зависимости от диаметра кожуха. Наиболее распространенной формой днищ и крышек является эллиптическая форма с отбортовкой на цилиндр (рис. 8).

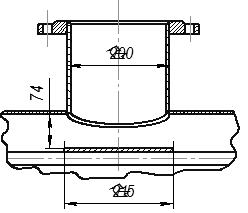

Рис. 9 Днище эллиптическое с отбортовкой

По [3, табл. 16.1] выбираем размеры днища эллиптического отбортованного стального диаметром 800 мм:

Sd = 6 мм, Нd = 81 мм, hу = 25 мм.

Днище 325 х 6-25 ГОСТ 481-58 [3, табл. 16.1].

Выбранное днище используем для изготовления входной и выходной крышек аппарата.

Марка стали – 09 Г 2 С [3, табл. 16.1].

2.5 Расчет диаметров штуцеров, выбор фланцев, прокладок и крепежных элементов

Присоединение трубопроводов к теплообменным аппаратам бывает разъемным и неразъемным. Разъемное присоединение труб осуществляется при помощи фланцевых резьбовых штуцеров. При диаметре трубопроводов более 10 мм применяют фланцевые штуцеры.

Диаметр штуцера зависит от расхода и скорости теплоносителя [1, с. 64]:

![]() , (12)

, (12)

где V – объемный расход теплоносителя, м3/с;

![]() – скорость движения теплоносителя в штуцере, м/с;

– скорость движения теплоносителя в штуцере, м/с;

S – площадь поперечного сечения штуцера, м2, ![]() .

.

Скорости движения теплоносителей в штуцерах выбирают по [1, табл. 1.4], принимая их несколько большими, чем в аппарате.

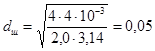

Диаметр штуцера:

![]() , (13)

, (13)

Диаметр штуцеров для входа и выхода воды рассчитываем по уравнению (13), принимая скорость движения воды в штуцерах равной 2,0 м/с.

м.

м.

Принимаем dш = 50 мм.

Диаметр штуцеров для насыщенного водяного пара и конденсата, расход которых D = 6,24·10-1 кг/с.

Тогда объемный расход пара:

![]() м3/с,

м3/с,

а конденсата:

![]() м3/с.

м3/с.

Тогда, принимая скорость пара в штуцере ![]() м/с, получаем:

м/с, получаем:

![]() м.

м.

Принимаем dп = 100 мм.

Скорость конденсата в штуцере ![]() м/с, тогда

м/с, тогда

м.

м.

Принимаем dк = 32 мм.

Принимаем штуцера со стальными плоскими приварными фланцами с соединительным выступом (тип 1 – рис. 10).

Рис. 10 Фланец для штуцеров

Выбираем по Dу и ру = 0,6 МПа [3, табл. 21.9].

Основные размеры фланцев:

· фланцы штуцеров для ввода и вывода воды – Фланец 50-3 ГОСТ 1255-67: Dу = 50 мм, Dб =110 мм, Dф = 140 мм, h = 13 мм, z = 4 шт, dб =12мм;

· фланец штуцера для ввода водяного пара – Фланец 100-3 ГОСТ 1255-67: Dу =100 мм, Dб = 170 мм, Dф = 205 мм, z = 4 шт, h = 15 мм, dб = 16 мм;

· фланец штуцера для вывода конденсата – Фланец 30-3 ГОСТ 1255-67: Dу =32 мм, Dб = 90мм, Dф = 120 мм, h = 15 мм, z = 4 шт, dб = 18 мм.

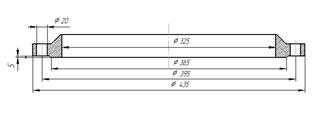

Для присоединения крышек к корпусу аппарата используем тип 2 диаметром 325 мм (рис. 10).

Рис. 11 Фланец для аппарата

По [3, табл. 21.9] выбираем основные размеры фланцев для аппарата: фланец I-325-3 ГОСТ 1235-67: Dб = 395 мм, Dф = 435 мм, h = 20 мм, dб = 20 мм, z = 12т; прокладка – паронит ГОСТ 481-80.

2.6 Проверка необходимости установки компенсирующего устройства

Жесткое крепление трубных решёток к корпусу аппарата и труб в трубной решетке обуславливает возникновение температурных усилий в трубах и корпусе (кожухе) при различных температурах их направления и может привести к нарушению развальцовки труб в решетках, продольному изгибу труб и другим неблагоприятным явлениям.

В случае если трубы нагреваются сильнее, чем кожух, они становятся длиннее кожуха и давят на трубные решетки, стремясь удлинить и сам корпус (кожух). Если напряжения, возникающие при этом в материале трубок и кожуха, превышают допустимые, то появляется необходимость установки компенсирующего устройства (линзы, плавающей головки и т.п.).

По данным [1 табл.1.7] допускаемая разность температур кожуха и труб (не требующая установки компенсирующего устройства) при давлении Рy ![]() 1,6 МПа составляет 60 оС.

1,6 МПа составляет 60 оС.

Для рассматриваемого теплообменного аппарата температура стенки трубок

![]() 0С.

0С.

Другие рефераты на тему «Физика и энергетика»:

Поиск рефератов

Последние рефераты раздела

- Автоматизированные поверочные установки для расходомеров и счетчиков жидкостей

- Энергосберегающая технология применения уранина в котельных

- Проливная установка заводской метрологической лаборатории

- Источники радиации

- Исследование особенностей граничного трения ротационным вискозиметром

- Исследование вольт-фарадных характеристик многослойных структур на кремниевой подложке

- Емкость резкого p-n перехода