Проектирование привода пластинчатого конвейера

V1 = ![]() = 3,14 · 0,06 · 116,7 / 60 = 0,37 м/с

= 3,14 · 0,06 · 116,7 / 60 = 0,37 м/с

Назначим 8 степень точности изготовления зубьев, [2].

5. Расчет второй ступени редуктора

Исходные данные: U2 = 4,39; Т3 = 4080 Н·м; n3 = 4,68 об/мин.

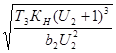

Межосевое расстояние из условия контактной прочности зубьев:

α2 = Кα(U2 + 1) src="images/referats/12546/image021.png">= 495 · (4,39 + 1)

![]() = 309 мм.

= 309 мм.

Кα = 495 – для прямозубых передач, [3].

КНβ = 1 – при постоянной нагрузке.

Принимаем α2 = 315 мм.

m = (0,01-0,02) α2 = 3,15-6,3 мм, принимаем m = 4 мм.

z1 = 2α2 / m(U2 + 1) = 2 · 315 / 4 · (4,39 + 1) = 29

z2 = z1U2 = 29 · 4,39 = 127

d1 = m z1 = 4 · 29 = 116 мм

da1 = d1 + 2m = 116 + 2 · 4 = 124 мм

dt1 = d1 – 2,5m = 116 – 2,5 · 4 = 106 мм

d2 = m z2 = 4 · 127 = 508 мм

da2 = d2 + 2m = 508 + 2 · 4 = 516 мм

dt2 = d2 – 2,5m = 508 – 2,5 · 4 = 498 мм

b2 = ψва · α2 = 0,315 · 315 = 100 мм

b1 = b2 + 5 = 100 + 5 = 105 мм

Коэффициент формы зуба: уF1 = 4,07, уF2 = 3,6 [2].

Усилия в зацеплении:

окружное: Ft1 = Ft2 = 2Т2 / d1 = 2 · 958,1 / 0,116 = 16518 H

радиальное: Fr1 = Fr2 = Ft1 · tgα = 16518 · tg 20° = 6012 H

[σF1] / уF1 = 294 / 4,07 = 72 МПа; [σF2] / уF2 = 256 / 3,6 = 71 МПа

71<72 – следовательно, расчет на изгиб ведем по зубьям колеса.

Коэффициент нагрузки:

КF = КFβ · KFV = 1,04 · 1,25 = 1,3

КFβ = 1,04 [1], KFV = 1,25 [1].

Напряжение изгиба в зубьях колеса:

σF2 = Ft2 · КF · уF2 / b2 · m = 16518 · 1,3 · 3,6 / 100 · 4 = 193 МПа<[σ]F2 = 256 МПа

Прочность зубьев по изгибу обеспечена.

Напряжение изгиба при перегрузке:

σFmax = σF · Тmax / Тном = 193 · 2,2 = 424 < [σFmax] = 681 МПа

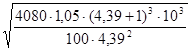

Проверочный расчет зубьев по контактному напряжению:

σН = ![]()

=

= ![]()

= 580 МПа < [σ]Н=657 МПа

= 580 МПа < [σ]Н=657 МПа

КН = КНα· КНβ · КНV = 1 · 1 · 1,05 = 1,05

КНα = 1 [2]; КНβ = 1 [2]; КНV = 1,05 [2].

Проверка контактных напряжений при перегрузке:

σmax = σН · ![]() = 580 ·

= 580 · ![]() = 860 МПа < [σ]Hmax = 1792 МПа

= 860 МПа < [σ]Hmax = 1792 МПа

Окружная скорость в зацеплении:

V2 = ![]() = 3,14 · 0,116 · 20,55 / 60 = 0,12 м/с

= 3,14 · 0,116 · 20,55 / 60 = 0,12 м/с

Назначим 8 степень точности изготовления зубьев, [2].

6. Основные размеры корпуса и крышки редуктора

Толщина стенок:

δ = 0,025α2 + 3 = 0,025 · 315 + 3 = 11 мм

δ1 = 0,02α2 + 3 = 0,02 · 315 + 3 = 9 мм

Принимаем: δ = δ1 = 11 мм

Толщина поясов стыка: b = b1 = 1,5δ = 1,5 · 11 = 16 мм

Толщина бобышки крепления на раму:

p = 2,35δ = 2,35 · 11 = 26 мм

Диаметры болтов:

d1 = 0,03α2 + 12 = 0,03 · 315 + 12 = 22 мм – М22

d2 = 0,75d1 = 0,75 · 22 = 16,5 мм – М16

d3 = 0,6d1 = 0,6 · 22 = 13,2 мм – М14

d4 = 0,5d1 = 0,5 · 22 = 11 мм – М12

7. Расчет ременной передачи

По номограмме 5.2 принимаем ремень типа Б. Минимально допустимый диаметр ведущего шкива находим из табл. 5.4. [1]

d1min = 125 мм

Принимаем: d1 = 125 мм

Диаметр ведомого шкива:

d2 = d1 · Uр п (1 – ε), где ε = 0,015 – коэффициент скольжения.

d2 = 125 · 6 · (1 – 0,015) = 718,8 мм

Принимаем: d2 = 710 мм из стандартного ряда.

Фактическое передаточное число:

UФ = d2 / d1(1 – ε) = 710 / (125 · (1 – 0,015)) = 5,9

ΔU = ![]() · 100% = 1,7% < 3%

· 100% = 1,7% < 3%

Ориентировочное межосевое расстояние:

α ≥ 0,55(d1 + d2) + h(H),

где h(H) = 10,5 из [3]

α ≥ 0,55(125 + 710) + 10,5 = 470 мм

Расчетная длина ремня:

L = 2α + ![]() (d1 + d2) + (d2 - d1)2 / 4α =

(d1 + d2) + (d2 - d1)2 / 4α =

= 2 · 470 + ![]() (125 + 710) + (710 - 125)2 / 4 · 470 = 2433 мм

(125 + 710) + (710 - 125)2 / 4 · 470 = 2433 мм

Принимаем: L = 2500 мм.

Уточнение значения межосевого расстояния:

α = ![]() (2L - π(d1 + d2) +

(2L - π(d1 + d2) + ![]() ) =

) =

= ![]() (2 · 2500 – 3,14 · 835 +

(2 · 2500 – 3,14 · 835 + ![]() ) = 510,8 мм

) = 510,8 мм

Принимаем: α = 500 мм.

Угол обхвата ремнем ведущего шкива:

α1 = 180° - 57°![]() = 180° - 57°

= 180° - 57°![]() = 113,3°

= 113,3°

Определяем допускаемую мощность, передаваемую одним клиновым ремнем:

[Pn] = [P0] Cp Cα Cl Cz ,

где [P0] = 3,82 кВт определяем из табл. 5.5 из условия:

v = π d1 n1 / 60 · 103 = 3,14 · 125 · 700 / 60 · 103 = 4,58 м/с

Из табл. 5.2: Cp = 1; Cα = 0,86; Cl = 1,04; Cz = 0,98.

[Pn] = 3,82 · 1 · 0,86· 1,04· 0,98 = 3,35 кВт.

Количество клиновых ремней:

Z = Pном / [Pn] = 3 / 3,35 = 0,89, принимаем: Z =1.

Сила предварительного натяжения:

F0 = ![]() =

= ![]() = 673,3H

= 673,3H

Окружная сила:

Ft = Pном · 103 / v = 3 · 103 / 4,58 = 655 H

Силы натяжения:

F1 = F0 + Ft / 2z = 673,3 + 655 / 2 · 1 = 1001 H

F2 = F0 - Ft / 2z = 673,3 - 655 / 2 · 1 = 345,8 H

Cила давления на вал:

Fоп = 2 F0 z sin(α1/2) = 2 · 673,3 · 1 · sin(113,3 / 2) = 1124,9 H

8. Расчет тяговой звездочки

Выберем цепь: М112-1-80-2 ГОСТ 588-81. Шаг цепи: t = 80 мм. Окружная сила на звездочке: F4 = 40 кН. Скорость тяговой цепи: V4 = 0,05 м/с. Число зубьев звездочки: Z = 8.

DЦ = 21 мм – диаметр элемента зацепления.

Геометрическая характеристика зацепления:

λ = t / DЦ = 80 / 21 = 3,81

Шаг зубьев звездочки:

tZ = t = 80 мм.

Диаметр делительной окружности:

в шагах: dt = cosec (180º / z) = cosec (180 / 8) = 2,6131;

в мм: dд = dt · t = 2,6131 · 80 = 209 мм.

Диаметр наружной окружности:

De = t(K + KZ – 0,31 / λ) = 80(0,7 + 2,41 – 0,31 / 3,81) = 242 мм

К = 0,7 – коэффициент высоты зуба,

KZ = ctg (180º / z) = ctg (180º / 8) = 2,41 – коэффициент числа зубьев.

Диаметр окружности впадин:

Di = dд – (DЦ + 0,175![]() ) = 209 – (21 + 0,175

) = 209 – (21 + 0,175![]() ) = 185,47 мм.

) = 185,47 мм.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды