Разработка технологического процесса изготовления зубчатого колеса

1.4.1Качественная оценка технологичности

а) Показатель технологичности заготовки.

Коэффициент обрабатываемости материала резанием Коб=1

б) Простая конструкция детали (отсутствие сложных фасонных поверхностей) позволяет использовать при её производстве унифицированную заготовку.

в) Габаритные размеры детали и ее использование позволяет использов

ать рациональные методы получения заготовки, такие как: прокат, штамповка, литье.

г) С учётом требований к поверхностям детали (точности, шероховатости), а также их тех назначения окончательное формирование поверхностей детали (ни одной) на заготовительной операции невозможно.

д) Обеспечение нужной шероховатости возможно стандартными режимами обработки и унифицированным инструментом.

е) Данная сталь способна легко подвергается ТО.

1.4.2 Показатели технологичности конструкции детали в целом

1. Материал не является дефицитным, стоимость приемлема.

2. Конфигурация детали простая.

а) Конструкционные элементы детали универсальны

б) Размеры и качество поверхности детали имеют оптимальные требования по точности и шероховатости.

в) Конструкция детали обеспечивает возможность использования типовых ТП ее изготовления.

г) Возможность обработки нескольких поверхностей с одного установа имеется:

д) С учётом требований к поверхностям детали (точности, шероховатости), а также их тех назначения окончательное формирование поверхностей детали (ни одной) на заготовительной операции невозможно. Невозможна обработка на проход.

е) Конструкция обеспечивает высокую жесткость детали.

ж) Технические требования не предусматривают особых методов и средств контроля.

1.4.3 Показатели технологичности базирования и закрепления

а) Заготовка устанавливается удобно для обработки

б) Во время механической обработки единство баз соблюдается.

1.4.4 Количественная оценка технологичности

а) Коэффициент точности обработки

КТО=1-![]() ,

,

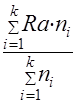

где ![]() -cредний квалитет поверхностей детали.

-cредний квалитет поверхностей детали.

,

,

где ni – количество поверхностей с i квалитетом;

JTi – квалитет.

А=![]() .

.

КТО=1-![]() = 0,91 .

= 0,91 .

б) Коэффициент средней шероховатости поверхности детали

КТШ=1-![]() ,

, ![]() =

= ,

,

![]() =8,163.

=8,163.

КТШ=1-![]() =0,877.

=0,877.

1.5 Задачи курсовой работы

1. Проанализировать исходные данные детали.

2. Выбрать тип производства, формы организации технологического процесса изготовления детали

3. Выбрать метод получения заготовки

4. Разработать технологический маршрут изготовления детали

4.1 Разработать технологический маршрут обработки поверхности

4.2 Разработать техн. схему базирования

4.3 Рассчитать припуски расчетно-аналитическим методом

4.4 Разработать технологический маршрут изготовления детали

5. Выбрать средства технологического оснащения

- технологическое оборудование

- станочные приспособления

- режущий инструмент

- контрольные средства

- вспомогательный инструмент

6. Разработать технологические операции

-рассчитать режимы резания

-рассчитать нормы времени

II. Выбор типа производства и формы организации технологического процесса изготовления

1. Рассчитаем массу данной детали:

q= ![]() ,

,

V=![]() мм3

мм3

![]()

V=200733 мм3

m=200,733·7850·10-9=1,576 кг.

2. Анализ исходных данных:

- масса данной детали составляет 1,576 кг.;

- объем выпуска изделий 1100 дет/год;

- режим работы предприятия изготовителя – двухсменный;

- тип производства – среднесерийный.

Основные характеристики типа производства

- объем выпуска изделий - средний;

- номенклатура – средняя;

- оборудование – универсальное;

- оснастка – универсальная, специализированная;

- степень механизации и автоматизации – средняя;

- квалификация рабочих – средняя;

- форма организации технологического процесса – групповая переменно-поточная;

- расстановка оборудования – по типам станков, предметно-замкнутые участки;

- виды технологических процессов – единичные, типовые, групповые, операционные;

- коэффициент закрепления операции

10<KЗ<20 (на одном рабочем месте)

Объем партий, запуск деталей

![]()

а – периодичность запуска деталей

254- число ходов

- метод определения операционных размеров – расчетно-аналитический;

- метод обеспечения точности – оборудование, настроенное по пробным деталям.

III. Выбор метода получения заготовки и ее проектирование

3.1 Выбор метода получения заготовки

Установим метод и способ получения заготовки. Для этого изучим конфигурацию и размеры детали, а также физические и технологические свойства материала, из которого она изготовлена.

Изучив конфигурацию детали, можно сделать вывод, что наиболее подходящими методами изготовления заготовок в данном случае являются:

- штамповка;

- прокат.

При расчете предпочтение следует отдавать той заготовке, которая обеспечивает меньшую технологическую себестоимость детали.

а) рассчитаем себестоимость заготовок из штамповки:

![]()

![]() масса заготовки, кг,

масса заготовки, кг,

![]() масса готовой детали, кг.

масса готовой детали, кг.

![]() коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объема производства заготовок, выбираются по таблицам.

коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объема производства заготовок, выбираются по таблицам.

Q=2,05 кг

Сi=16785 р/тонна -базовая стоимость 1 т заготовок.

Кс=0,77

Кв=1,14

Кт=1,0

Км=1,13

Кп=1

Sотх=1017 р/тонна

S шт=![]() =33 рубля.

=33 рубля.

б) рассчитаем себестоимость заготовок из проката:

Sзаг=М+Со,з.

М – затраты на материал заготовки.

М=QS – (Q – q)•Sотх/1000

Q=1402*3,14*30*10-9*7850/4=3,62 кг.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды