Расчет вращающейся печи для спекания боксита производительностью по спеку

• на нагрев шихты до 750 °С

0,96×(322,5– 165,98 – 41,95×0,25)×(750 - 150)=84114,72 кДж=84,114МДж

где 0,96 - теплоемкость шихты, кДж/(кг • К);

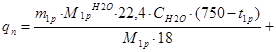

• на испарение влаги и нагрев паров воды

11,55×(2257+![]() )=36945 кДж=39,645 МДж

)=36945 кДж=39,645 МДж

где 0,376×4,1868 -теплоемкость паров воды, кДж/(моль×К);

2257 - удельная теплота испарения воды, кДж/кг;

• на подогрев пыли до 750 °С

0,96×41,95×0,25(750 - 150)=6040,8 кДж=6,041 МДж;

• на разложение гидроксида алюминия диаспора и бемита по реакции

2Аl(ОН)з = Аl2Оз + ЗН2О - 2580 кДж

57,11×2580 = 147343,8 кДж=147,343 МДж;

• на разложение каолинита по реакции

Al2O3×2SiO2×2H2O= Al2O3×2SiO2+2H2O - 934 кДж

7,22×934 = 6743,48 кДж=6,743 МДж;

• на разложение гидрогематита по реакции

Fe2O3× 3H2O= Fe2O3+3H2O - 3840 кДж

6,66·3840= 25574,4 кДж= 5,574МДж.

Тепловой эффект обезвоживания алюмосиликатов принимаем по выражению

;

;

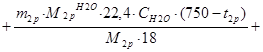

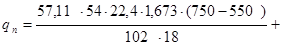

где m1p, m2p, mFe - расходы гиббсита, каолинита и гидроксида железа; M1pH2O, M2pH2O,MFeH2O - молекулярные массы гибсита, каолинита и гидроксида железа; t1p, t2p, tFe - температуры протекания соответствующих реакций: 750 -температура газов, выходящих из зоны подогрева. В соответствии со справочными данными устанавливаем t1p=550°С; t2p=450°С; tFe=400°С. Тогда

![]()

![]() 14358,64 кДж=14,359 МДж.

14358,64 кДж=14,359 МДж.

В итоге теплопотребление в зоне подогрева составит

Qп=84114,72+39645,01+6040,8+147343,8+6743,48+25574,4+14358,64=

=323820,85 кДж=323,8 МДж

Ширину слоя (хорда lх) и контактную поверхность его с барабаном (1q) определим исходя из соотношений размеров сегмента материалов в поперечном сечении участка. Из практических данных принимаем центральный угол в зоне подогрева 82,5°. Тогда

lx=Dпsinα/2=5·sin(82,5/2)=3,296 м.

Lq=πDпsinα/360=3,14·5·82,5/360=3,598 м.

Эффективную длину лучей газового потока определяем по формуле

![]()

где Sпер.- периметр свободного сечения печи, м.

Snep=![]() =

=

=![]()

По практическим данным для зоны подогрева можно принять коэффициент заполнения барабана печи φ= 5,6 - 8,0 %. Выбираем φ = 6,8 %.

Тогда ![]() м.

м.

Определим состав газов по зонам.

Согласно данным расчета процесса горения топлива, в продуктах сгорания 100 м3 газа присутствует 98,9 м3 СО2; 194 м3 Н2О; 794,3 м3 N2; 15,6 м3 О2. Для зоны спекания состав газов соответствует составу продуктов сгорания топлива,

т. е. СО2=8,968 %; Н2О=17,592 %; N2=72,026 %;О2=1,415 %.

В зоне кальцинации полностью разлагаются карбонаты. Тогда объем газов от горения топлива при его расходе 25 % от веса сухого боксита (практические данные) составит 1102,8·0,25=275,7 м3.

С учетом объема СО2, выделившегося при разложении карбонатов (см. табл. 15) в количестве 14,08 м3, общий объем газов в зоне кальцинации составит 14,08+275,7=289,78 м3. Средний объем газов в зоне кальцинации равен 275,7+0,5·14,08=282,74 м3. Тогда состав газов в зоне кальцинации будет следующим:

![]() %;

%;

![]() %;

%;

![]() %

%

![]() %

%

В зоне подогрева в газовую фазу переходит 11,55 кг Н2О из исходной шихты, или 11,55·22,4/18=14,37 м3.

Общий объем газов в конце зоны подогрева составит 282,74+14,37=297,11м3.

Средний объем газов равен 282,74+0,5·14,37=289,925 м3.

Содержание компонентов в газах зоны подогрева равно

![]() %;

%;

![]() %;

%;

![]() %;

%;

![]() %

%

В зоне сушки в газовую фазу переходит из шихты внешняя влага в количестве 154,6 кг, или 154,6·22,4/18=192,391 м3. Общий объем газов в конце зоны равен объему отходящих газов, т.е. 192,391+297,11=489,504 м3. Средний объем газов в зоне составляет 192,391·0,5+297,11=393,31 м3. Тогда состав газов в зоне сушки таков:

![]() %;

%;

![]() %;

%;

![]() %;

%;

![]() %

%

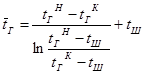

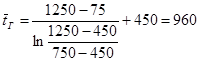

Среднюю температуру газов в зоне подогрева находим по формуле логарифмического усреднения между газами и материалом

Здесь tгн=1250°С; tгк=750°С; tш=450°С,

˚С

˚С

Степень черноты СО2 и Н2О находим по графикам

При PСО2Sэф =0,1338·7,74·101,325=101,27 кПа·м

tГ=960°C; εCO2=0,2

РH2OSэф=0,1921·7,47·101,325=145,4 кПа·м;

tГ=960°С; ε΄H2O=0,35; εH2O=1,8·0,35=0,63;

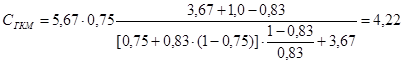

εГ=0,2+0,63=0,83.

Степень развития кладки в зоне подогрева составляет

![]()

Вт/(м2·К4).

Вт/(м2·К4).

Определяем величину теплового потока излучением:

![]() Вт/м2.

Вт/м2.

Средняя скорость движения газов в зоне подогрева равна

![]() м/с;

м/с;

![]()

тогда конвективный тепловой поток составит величину

qk=10,476·0,87(960-450)=4648,2 Вт/м2.

Средняя температура кладки составит tk=(960+273)/2=705°С. Тогда

![]() Вт/м2.

Вт/м2.

Длина зоны подогрева составит

![]()

![]() м.

м.

В зоне кальцинации начальную температуру газов принимаем tгн=1400°С; конечную температуру газов tгк=1250°С; температуру шихты tш=875°С. Средняя температура газов в зоне равна

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды