Расчет вращающейся печи для спекания боксита производительностью по спеку

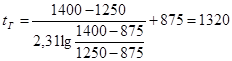

˚С.

˚С.

Средняя температуpa кладки в зоне составляет

tк=(1320+875)/2=1100 °С.

Состав газов в зоне кальцинации (в соответствии с предыдущими расчетами): 11,23% СО2; 17,15% Н2O.

В зоне кальцинации происходит термическое разложение карбонатов, натриевого алюмосиликата, образование основной массы (до 90 %) алюмината

и феррита натрия и двухкальциевого силиката, появляется небольшое количество жидкой фазы. Температура шихты на выходе из зоны достигает 1000°С, температура газов на входе в зону - 1400 °С. Унос пыли составляет 25 % от общего пылеуноса.

Теплопотребление в зоне кальцинации по статьям идет:

• на нагрев шихты (спека) до 1000 °С

0,88·128,8·(1000-750)·16=453376 кДж=453,4 МДж,

где 0,88 - теплоемкость спека, кДж/(кг·К);

• подогрев пыли до 1250 °С

096·41,95·(1250-750)·16=322176 кДж=322,2 МДж,

где 0,96 - теплоемкость пыли, кДж/(кг·К);

• нагрев технологических газов (СО2) до 1250 °С

2,202·14,37·(1250-750)·16=253141,9 кДж=253,14 МДж;

• разложение карбонатов. При этом количество СаСО3 (молекулярная масса - 100) в шихте (в известняке и боксите) (табл. 17) через СаО (молекулярная масса - 56) равно

![]()

Тогда в соответствии с уравнением

СаСОз=СаО+СО2 - 178000 кДж

затраты тепла составят

(4+5,365)·16(100/56)·(178000/100)=476277,1 кДж=476,3 МДж.

Количество Na2CO3 (молекулярная масса - 106) в шихте (в соде и оборотном растворе) через Na2O (молекулярная масса – 62) равно

![]()

Тогда в соответствии с уравнением

Na2CO3 =Na2O+СО2 - 322000 кДж

затраты тепла будут равны

![]() =2791220,65 кДж=2791,22 МДж.

=2791220,65 кДж=2791,22 МДж.

При разложении натриевого алюмосиликата количество Na2O·Аl2О3·2SiО2 (молекулярная масса - 284) на 1 тонну шихты рассчитывают по SiO2 (молекулярная масса - 60) в белом шламе:

0,66·284·16/(2·60)=24,9 кг.

Ввиду отсутствия экспериментальных данных по тепловому эффекту разложения этого соединения принимаем, что он равен тепловому эффекту реакции разложения Na2O·Аl2Оз·2SiО2. Тогда принимаем

Na2O·Аl2Оз·2SiО2=Na2O+Аl2О3+2SiO2 - 261000 кДж;

![]() 22883 кДж=22,8 МДж.

22883 кДж=22,8 МДж.

Теплоту образования алюмината натрия определяем по содержанию Аl2О3 (молекулярная масса 102) в спеке (см. табл. 17) и исходя из уравнения

Na2O+Аl2Оз=Na2O·Аl2О3 + 230000 кДж.

Тогда ![]() 1964470,6 кДж=1964,5 МДж.

1964470,6 кДж=1964,5 МДж.

Теплоту образования ферритов натрия устанавливаем по Fe2O3 (молекулярная масса - 160) в спеке согласно уравнению

Na2O+Fe2O3=Na2O·Fe2О3 + 178000 кДж;

![]() 409400 кДж=409,4 МДж.

409400 кДж=409,4 МДж.

Теплоту образования титаната натрия устанавливаем по TiO2 (молекулярная масса - 80) в спеке в соответствии с уравнением

Na2O+TiO2=Na2O·TiO2 + 178000 кДж.

Тогда ![]() 60520 кДж=60,5 МДж.

60520 кДж=60,5 МДж.

Теплоту образования двухкальциевого силиката устанавливаем по СаО (молекулярная масса - 56) в спеке в соответствии с уравнением

2СаО+8SiO2=2CaO·SiО2 + 119000 кДж,

![]() 159205 кДж=159,2 МДж

159205 кДж=159,2 МДж

Итого, теплопотребление в зоне кальцинации составляет

453,4+322,2+253,14+476,3+2791,22-0,9·(22,8+1964,5+409,4+60,5+159,2)=1941,5 МДж.

Ширину слоя (хорда lx) и контактную поверхность его с барабаном (1q) определим исходя из соотношений размеров сегмента метариалов в поперечном сечении участка. Из практических данных принимаем центральный угол в зоне кальцинации равным 77,5°. Тогда

lx=Dпsinα/2=5sin(77,5/2)=3,13 м.

lq=πDпα/360=π·5(77,5/360)=3,38 м.

Определяем эффективную длину лучей газового потока

![]()

где Sпер - периметр свободного сечения печи, м.

Snep=![]() =

=![]()

По практическим данным для зоны кальцинации можно принять коэффициент заполнения барабана печи φ=4,8 .7,0 %. Выбираем φ=5,9 %. Тогда

![]()

![]()

![]() ;

; ![]()

Snep=![]() =

=![]()

Степень черноты для СО2 и Н2О в зоне кальцинации находим из состава газов в ней:

PCO2Sэф=0,1123·7,37·101,325=83,86 кПа·м,

при tГ=1320°С εCO2=0,17;

PH2OSэф=0,1715·7,37·101,325=128,1 кПа·м,

при tГ=1320°С ε΄H2O=0,28; β=1,08; εH2O=0,28·1,08=0,3024;

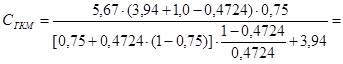

Тогда степень черноты газов составит εГ=0,17+0,3024=0,4724. Степень развития кладки в зоне кальцинации составляет

![]()

Приведенный коэффициент излучения равен

3,87 Вт/(м2·К4).

3,87 Вт/(м2·К4).

Определяем величину тепловых потоков:

![]() 181998,1 Вт/м2.

181998,1 Вт/м2.

Средняя скорость движения газов в зоне кальцинации равна

![]() 0,89 м/с;

0,89 м/с;

Тогда конвективный тепловой поток

qk=10,467·0,89·(1320-875)=4145,45 Вт/м2.

С учетом температуры кладки 1100 °С получим

![]() 54505,21 Вт/м2.

54505,21 Вт/м2.

Длина зоны кальцинации составит

![]() 6,46 м.

6,46 м.

Протяженность зон спекания Lсп и охлаждения Lохл рассчитываем по необходимому времени пребывания шихты и спека в печи. Принимаем для зоны спекания τсп=0,4 ч, для зоны охлаждения τохл=0,25 ч.

Находим скорость движения материалов, принимая угол наклона печи γ=2,5 %, а скорость вращения печи п=1,0 об/мин. Пусть синус угла естественного откоса материалов в зоне спекания составит 0,8, а для зоны охлаждения - 0,72. Тогда скорость движения материалов в зоне спекания составит

![]()

а в зоне охлаждения

![]()

Следовательно, Lсп=29,38·0,4=11,75 м; Lохл=32,63·0,25=8,158 м.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды