Назначение режимов резания

Подсчитаем соответствующие полные поправочные коэффициенты Ks и занесем их в последнюю графу табл.3.2.

Найдем значения скорректированных подач.

S = ST · KS = 0,33 · 0,75 = 0,25 мм/об.

Выполним корректировку рассчитанных подач по набору подач Sст станка. Определим знаменатель геометрического ряда подач станка

φs=![]()

Рассчитанные стандартные значения подач приведены в таблице 2.3.

Таблица 2.3. Ряды подач S и частот n сверлильного станка 2Н135

|

S |

0,100 |

0,200 |

0,400 |

0,790 |

1,56 |

- |

|

0,141 |

0,280 |

0,560 |

1,100 |

- |

- | |

|

n |

31 |

62 |

123 |

244 |

486 |

966 |

|

44 |

87 |

173 |

344 |

685 |

1361 |

Согласно табл.2.3 рассчитанные подачи корректируются до следующих станочных значений

S = 0,25 Þ 0,2 мм/об.;

Полученные значения подач Sj заносим в табл.2.1.

10. Выбор стойкости инструментов Т.

Рекомендуемые значения допустимого износа hз и стойкости Т осевых инструментов выбираем соответственно из табл.19 /1/ с.228 и табл.20 /1/ с.229 и заносим в сводную табл. 3.1.

hз=0.4-0.8 мм,T=20 мин.

11. Назначение скоростей резания V.

Сверление Ø 24.

Согласно табл.68 /1/ с.271 для условий сверления (рис.2, табл.2.1) рекомендуется табличная скорость резания

VT = 11.5 м/мин.

Поправочные коэффициенты Кi, (i = 1-7) на VT выбираем из табл.69 /1/ с.272 и заносим в табл.2.4.

Таблица 2.4. Поправочные коэффициенты Ki и Kvj на скорость резания

|

Условия обработки |

Матер. заготовки |

Матер. инструмен. |

Вид отвер. |

СОЖ |

Стойкость |

Длина отв. |

Корка |

Кvj |

|

ин. \ Кi |

KI |

K2 |

K3 |

K4 |

K5 |

K6 |

K7 |

Kv |

|

Сверло |

1.1 |

I |

0,9 |

I |

0.86 |

I |

I |

0,9 |

Определяем полные поправочные коэффициенты Кvj и заносим их в последнюю графу табл. 3.4.

Найдем значения скорректированных скоростей резания

V = VT · Kv = 11.5· 0,9 = 10.35 м/мин.;

12. Расчет частоты вращения инструмента n.

Для осевой обработки

n = 103 V/ (pD), 1/мин,

где D – диаметр инструмента, мм.

Расчетные значения n должны быть скорректированы по nст.

Рассчитаем знаменатель геометрического ряда частот вращения шпинделя־

φn=

Стандартный ряд ncт для этих условий приведен в табл. 2.3.

Выполним расчет и корректировку частот вращения для каждого инструмента.

n1 = 318,5 · ![]() = 137 Þ 123 I/мин.;

= 137 Þ 123 I/мин.;

Рассчитаем фактические скорости резания

V = 0,00314 · 24 · 123 = 9,27 м/мин.;

Выбранные значения ncт и соответствующие им Vj заносим в табл. 2.1.

13. Расчет основного времени t0.

Формулы для расчета t0 при различных видах осевой обработки приведены на с . 611 /5/.

τ0=![]()

Значения величин врезания L1 и перебега L2 приведены в табл.3 /5/, с.620. В нашем случае согласно табл.3.1. и рис.3.1, получим

t01 = ![]() = 2.20 мин.;

= 2.20 мин.;

Значения t0j заносим в табл. 3.1.

14. Расчет осевого усилия Р0

3.13.1 Сверление Ø 24.

Согласно с.277 /2/

Р0 = Ср Dq Sу Кр

Согласно табл.32 /2/, с.281

Ср = 143; q = 1,0; у= 0,7

Согласно табл.9 /2/, с.264

Кр=Кмр=

![]()

окончательно имеемЯ

Р0 = 143 · 241,0 · 0,20,7 · 1.42 = 1559 кГ

15. Расчет крутящего момента Мк.

3.14.1. Сверление Ø 24.

Согласно с.277 /2/

Мк = См Dq Sу Км.

Согласно табл.32 /2/, с.281

Мк = 0,041 · 242,0 · 0,20,7 · 1.42= 10.7 кГм.

16. Расчет мощности резания.

Согласно с.280 /2/ эффективная мощность резания

Ne = Мк · n/975, кВт.

Последовательно определим значения Ne для каждого инструмента

Ne = ![]() = 1.3 кВт < 4 кВт = Ncт.

= 1.3 кВт < 4 кВт = Ncт.

Полученные значения Р0 , Mk и Ne заносим в табл.2.1.

3. НАЗНАЧЕНИЕ РЕЖИМОВ РЕЗАНИЯ ДЛЯ ФРЕЗЕРНЫХ ОПЕРАЦИЙ

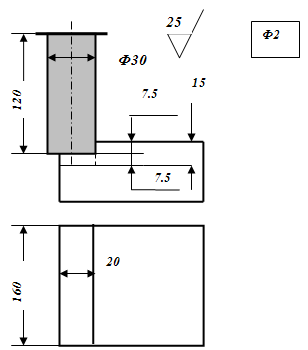

Рассмотрим операцию фрезерования, включающую наиболее распространенные переходы: торцевое фрезерование, прорезку канавок, фрезерование уступа цилиндрической фрезой и фрезерование уступа концевой фрезой (рис.3).

Рис. 3. Операция фрезерования

1. Анализ исходных данных.

1.1. Заготовка

Плита, предварительно обработанная из коррозионно-стойкой 09Х16Н4Б. Термическая обработка: закалка, sв = 1200 Мпа, НВ = 340.

1.2. Деталь

Согласно рис.3. у заготовки необходимо обработать уступы концевой фрезой.

1.3. Выполняемые переходы

Операция фрезерования (Rz = 25) включает следующий

последовательный переход:

1) обработка уступа 20х15 концевой фрезой Æ 30, L=135, t=20, B=15.

Другие рефераты на тему «Производство и технологии»:

- Проектирование рисунка на трикотаже двойного полного трехцветного жаккардового переплетения для кругловязальной машины КЛК–10

- Разработка технологического процесса сборки редуктора

- Бытовой холодильный прибор; разработка системы охлаждения герметичного компрессора

- Автоматическая система управления процессом передвижения пассажирского лифта

- Назначение режимов резания

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды