Назначение режимов резания

Рассчитаем значение Pz для каждого резца

Pz = 204 × 3 × 0,270,75 × 0,89 = 204 кГ;

13. Расчет мощности резания.

Выполняется для сравнения эффективной мощности резания Nе с мощностью станка Nст. Расчет выполняется по формуле /2/ с.271.

Nе=![]() Nст

Nст

Поскольку Ne = max будет соответствовать переходу

c (Pz · V) = max, то рассчитаем эти произведения для всех резцов.

Pz · V =204 · 17.97 = 3666 кГм/мин. = max;

Таким образом, наибольшая мощность резания будет на первом переходе

Ne = ![]() = 0.6 кВт

= 0.6 кВт

Она значительно меньше Ncт= 11 кВт, поэтому изначально должен быть выбран станок меньших габаритов и мощности. Полученные значения Pz и Ne заносим в табл. 1.1.

2. НАЗНАЧЕНИЕ РЕЖИМОВ РЕЗАНИЯ ДЛЯ ОПЕРАЦИЙ ОСЕВОЙ ОБРАБОТКИ

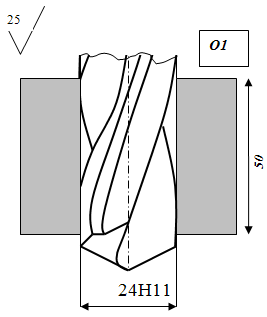

Рассмотрим операцию осевой обработки, включающую наиболее распространенные переходы: сверление, зенкерование и развертывание (рис. 2).

Рис. 2. Переходы осевой обработки

1.Анализ исходных данных.

3.1.1. Заготовка.

Плита, предварительно обработанная из коррозионно-стойкой, жаростойкой и жаропрочной стали 09Х16Н4Б. Термическая обработка: закалка,

sв= 1200 МПа, НВ = 340.

1.2.Деталь.

Согласно рис. 2 в заготовке необходимо получить 1 отверстие Ø 24 Н11 с Ra= 6,3 мкм.

1.3.Выполняемые переходы.

Обработка каждого отверстия включает один переход:

1) сверление отверстия Ø 24 Н11 с Ra = 25;

1.4.Приспособление.

Заготовка устанавливается по 3-м обработанным поверхностям в приспособление с пневматическим поджимом сверху. Обработка отверстий выполняется без кондуктора с использованием быстросменного патрона.

2.Оборудование.

В качестве оборудования согласно табл. 11 /2/ с. 20 выбран вертикально- сверлильный одношпиндельный станок мод. 2Н135, имеющий следующие параметры:

1) наибольший диаметр сверления Ø 35мм;

2) число частот вращения шпинделя zn = 12;

3) пределы частот n = 31-1400 1/мин.;

4) число подач zs = 9;

5) пределы подач S = 0,1-1,6 мм/об.;

6) мощность привода главного движения Nст = 4 кВт.

3. Выбор числа ходов z при сверлении отверстия.

Согласно табл.62 /1/ с.265 отверстие Ø 24 в сплошном материале VIII гр. просверливается за один ход, т.е. z = 1.

4. Выбор длины участков L сверления между выводами сверл.

Согласно табл.63 /1/ с.265 в сплошном материале Х гр. сверлом Ø 24 можно сверлить отверстие на длину

L £ 3 × D £ 3 × 24 £ 72 мм > 50 мм

без его вывода для удаления стружки. Поскольку заданная длина сверления (рис.3.1) 50 < 72, то обработка выполняется без вывода сверла.

5. Выбор инструментального материала.

Согласно табл. 5 /1/ с.42 для обработки материалов VIII гр. сверлением, быстрорежущая сталь Р9К5.

6. Выбор конструкции и геометрии осевого инструмента.

Согласно с 103 /1/ выбираем стандартную конструкцию и геометрию осевых инструментов.

7. Выбор СОЖ.

Согласно табл.24 /1/ с.233 для осевой обработки материалов VIII гр. рекомендуется 5-10% раствор Аквол-10М.

8. Назначение глубины резания t.

Согласно операционным размерам и параметрам заготовки (рис.2.) определяем глубину резания для каждого осевого инструмента и результаты заносим в сводную табл. 2.1.

Таблица 2.1. Основные параметры операции осевой обработки

|

Инструмент |

Параметры | ||||||||||||||

|

D |

Zu |

L |

JT |

Ra |

t |

S |

hз |

T |

n |

V |

τ0 |

Ρ0 |

Μк |

Νе | |

|

мм |

- |

мм |

- |

мкм |

мм |

мм/об |

мм |

мин |

1/мин |

м/мин |

мин |

кГ |

кГм |

кВт | |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

cверло |

24 |

2 |

50 |

11 |

25 |

12 |

0,2 |

0,5 |

20 |

123 |

9,27 |

2,2 |

1559 |

10.7 |

1.3 |

9. Назначение подач S.

Сверление Ø 24 Н11.

Согласно с.266 /1/ условия сверления (рис.3.1) определяют 2-ю группу подач. Поэтому для 2-й группы подач по табл.64 /1/ с.267 выбираем табличную подачу

ST = 0,33 мм/об.

Поправочные коэффициенты Ki, (i = 1-5) для корректировки ST выбираем из табл.65 /1/ с.267 и записываем в табл.2.2.

Таблица 2.2. Поправочные коэффициенты Ki и Ksj на подачи

|

Усл. обработки |

Длина отверст. |

Жесткость |

Материал ин-та |

Видотверстия |

Материал заготовки |

Ksj |

|

Ин. \ Кi |

KI |

K2 |

K3 |

K4 |

K5 |

Ks |

|

Сверло |

I |

I |

I |

I |

0,75 |

0,75 |

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды