Параметры технологических процессов

Точность изготовления деталей зависит от погрешностей, возникающих в процессе производства на всех операциях технологического процесса, т.е. от производственных погрешностей. Все производственные погрешности могут быть разделены на систематические и случайные.

Систематические погрешности вызываются определенно действующими детерминированными причинами. Они могут быть постоянными или изменяю

щимися во времени. Например, неточность в измерительных устройствах станка, постоянный износ технологической оснастки (режущего инструмента, штампов, пресс-форм).

Случайными называют погрешности, возникающие под действием неуправляемых факторов технологического процесса, причем их значение не подчиняется каким-либо видимым закономерностям. Характер изменения и значение случайных производственных погрешностей не может быть определен без статистических методов обработки результатов измерения. Случайные погрешности вызываются неточностью установки деталей, инструмента, колебаниями припусков, неравномерностью обработки, непостоянством состава применяемых материалов и т.п.

Производственная погрешность слагается из следующих составляющих:

неточности оборудования и его износ в процессе работы;

неточность изготовления технологической оснастки и ее изнашивание в процессе работы (режущего инструмента, штампов, литейных форм);

неточность от установки инструмента и настройки на размер;

погрешности установки заготовки на станке или в приспособлении;

деформации в системе СПИД (станок-приспособление, инструмент-деталь);

тепловые деформации и внутренние напряжения в детали;

неточность измерительных инструментов;

ошибки исполнителя работы.

Анализ и расчет систематических погрешностей (например, неточность оборудования, технологической оснастки и их износ деформации в системе СПИД, тепловые деформации технологической системы и др.) основаны на использовании математической зависимости между величиной погрешности и причиной, вызывающей ее. Определение влияния случайных производственных погрешностей (например, рассеяние размеров при обработке, погрешность установки деталей на станке и др.) на точность обработки достигается методом математической статистики.

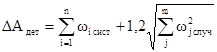

Общая погрешность обработки изделий определяется как алгебраическая сумма систематических и случайных погрешностей, которые суммируются по методу математической статистики

, (2.16)

, (2.16)

где ωi сист – систематические погрешности; ωj случ – случайные погрешности; 1,2 – коэффициент, который учитывает возможное отклонение распределения погрешностей от закона нормального распределения.

Для определения всех случайных погрешностей ωj случ в производстве используется метод математической статистики, основанный на изучении законов распределения размеров деталей и построения кривых распределения. Уравнение кривой нормального распределения имеет следующий вид:

![]() , (2.17)

, (2.17)

где xi – отклонение размера i-й детали от его математического ожидания; σ – среднее квадратичное отклонение, которое характеризует степень рассеивания размеров относительно математического ожидания

, (2.18)

, (2.18)

где n – количество деталей в партии.

При рассеивании размеров деталей, вызываемых случайными погрешностями,ωj случ рассчитывают по значению σ, определяемого в ходе эксперимента

ωj случ = ± tσi, (2.19)

где t – коэффициент, зависящий от процента риска и достоверности соответствия реального распределения принятому закону распределения погрешностей.

В технологических расчетах коэффициент t принимают равным 3 /5/ исходя из того, что достоверность соответствия реального распределения погрешностей нормальному закону составляет 0,9973.

Подставляя значение ωj случ в формулу (2.16) с учетом рассчитанных систематических погрешностей, получают общую погрешность ∆Адет технологического процесса.

Первым и основным критерием возможности применения любого технологического процесса является выполнение требования ∆Адет ≤ δ, (2.20), где δ – допуск на выполнение любого размера детали.

Классификация погрешностей на систематические и случайные условна, так как одна и та же производственная погрешность в зависимости от условия обработки может быть отнесена либо к детерминированным, либо случайным погрешностям. Метод математической статистики позволяет определить точность обработки деталей, на которую влияют как систематические, так и случайные погрешности технологического процесса /6,7/.

Вторым критерием возможности применения технологических процессов для изготовления деталей высокого качества является шероховатость поверхности.

Шероховатость – это параметр качества деталей, характеризуемый микрогеометрией поверхности. Шероховатость представляет собой совокупность микронеровностей (выступов и впадин), полученных в процессе формообразования деталей и различными методами обработки (механическими, электрофизическими). Величина, форма и шаг микронеровностей зависят от методов изготовления, режимов технологического процесса и других факторов.

Шероховатость поверхностей деталей оказывает существенное влияние на такие эксплуатационные свойства, как усталостная прочность, сопротивление коррозии, износостойкость, коэффициент трения сопряженных поверхностей.

В рабочих чертежах шероховатость поверхностей, независимо от метода изготовления деталей, обозначают следующими параметрами (ГОСТ 2789-73): Ra – среднее арифметическое отклонение профиля в пределах определенной базовой длины; Rz – высота неровностей профиля по десяти точкам в пределах базовой длины.

В справочной литературе, например /4/, даются числовые значения в мкм параметров Ra и Rz; правила обозначения их в рабочих, рекомендации по выбору шероховатостей поверхностей деталей различного назначения; значения параметров шероховатости в зависимости от квалитета точности обработки.

Между точностью обработки и шероховатостью поверхности существуют определенная взаимосвязь, чем выше точность обработки, тем меньше шероховатость. Но в некоторых случаях не требуется высокая точность обеспечения линейных размеров деталей, но необходима низкая шероховатость (например, для придания поверхности высокой отражательной способности, рабочие поверхности подложек гибридных интегральных схем и подложек устройств на поверхностных акустических волнах). В этом случае низкую шероховатость поверхности обеспечивают дополнительной обработкой - полированием.

Для определения шероховатости поверхностей применяют контактные и бесконтактные методы. Сущность контактного метода состоит в том, что остро заточенная алмазная игла приводится в поступательное движение и ощупывает все выступы и впадины. Механические колебания иглы преобразуются в электрические колебания, которые предварительно усиливаются, а затем измеряют их параметры, соответствующие параметрам неровностей поверхности. К бесконтактным методам относятся оптические методы измерения шероховатости: метод ощупывания поверхности лазерным или световым лучом, интерференционные методы. Они позволяют измерять высоту неровностей в диапазоне 0,1 - 1 мкм с точностью до 0,0001 мкм.

Другие рефераты на тему «Производство и технологии»:

- Безотходная технология извлечения свинца из колошниковой пыли

- Автоматизация технологических процессов на горнорудных предприятиях

- Государственная система стандартизации. Допуски и посадки шпоночных соединений и резьбы

- Виды испарений и распылений в технологии ЭОТ

- Кафе с русской кухней на 100 мест в Одинцово Московской области

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды