Плазменная обработка. Плазмотрон

К числу способов газовой стабилизации, теплоизоляции и сжатия дуги относится так называемая «закрутка» — газ подаётся в разрядную камеру по спиральным каналам, в результате чего образуется газовый вихрь, обдувающий столб дуги и генерируемую плазменную струю: слой более холодного газа под действием центробежных сил располагается у стенок камеры, предохраняя их от контакта с дугой. В случаях, ког

да не требуется сильного сжатия потока плазмы (например, в некоторых плазматронах с плазменной дугой, используемых для плавки металла), стабилизирующий газовый поток не закручивают, направляя параллельно столбу дуги, и не обжимают соплом (катод располагают на самом срезе сопла). Очень часто стабилизирующий газ одновременно является и плазмообразующим веществом. Применяют также стабилизацию и сжатие дуги потоком воды (с «закруткой» или без неё).

Плазма дуговых плазматронов неизбежно содержит частицы вещества электродов вследствие их эрозии. Когда этот процесс по технологическим соображениям полезен, его интенсифицируют (плазматрон с расходуемыми электродами); в других случаях, напротив, минимизируют, изготовляя электроды из тугоплавких материалов (вольфрам, молибден, спец. сплавы) и (или) охлаждая их водой, что, кроме того, увеличивает срок службы электродов. Более «чистую» плазму дают ВЧ плазматроны (см. ниже).

Плазматроны с плазменной струёй обычно используют при термической обработке металлов, для нанесения покрытий, получения порошков с частицами сферической формы, в плазмохимической технологии и пр.; плазматроны с внешней дугой служат для обработки электропроводных материалов; плазматроны с расходуемыми электродами применяют при работе на агрессивных плазмообразующих средах (воздухе, воде и др.) и при необходимости генерации металлической, углеродной и т.д. плазмы из материала электродов (например, при карботермическом восстановлении руд).

Мощность дуговых плазматронов 102—107 Вт; температура струи на срезе сопла 3000—25000 К; скорость истечения струи 1—104 м/сек; промышленное кпд 50—90%; ресурс работы (определяется эрозией электродов) достигает несколько сотен ч, в качестве плазмообразующих веществ используют воздух, N2, Ar, H2, NH4, O2, H2O, жидкие и твёрдые углеводороды, металлы, пластмассы.

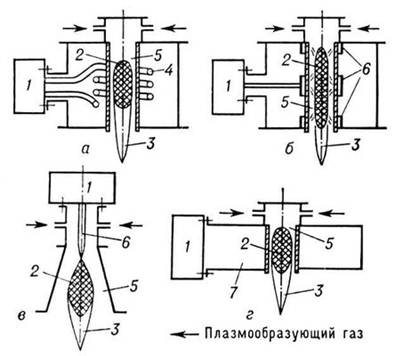

Высокочастотный плазматрон включает: электромагнитную катушку-индуктор или электроды, подключенные к источнику высокочастотной энергии, разрядную камеру, узел ввода плазмообразующего вещества. Различают индукционные, ёмкостные, факельные плазмотроны, плазматроны на коронном разряде и с короной высокочастотной, а также сверхвысокочастотные (СВЧ) плазматроны (рис. 2). Наибольшее распространение в технике получили индукционные ВЧ плазматроны, в которых плазмообразующий газ нагревается вихревыми токами. Т. к. индукционный высокочастотный разряд является безэлектродным, эти плазматроны используют для нагрева активных газов (O2, Cl2, воздуха и др.), паров агрессивных веществ (хлоридов, фторидов и др.), а также инертных газов, если к плазменной струе предъявляются высокие требования по чистоте. С помощью индукционных плазматронов получают тонкодисперсные и особо чистые порошковые материалы на основе нитридов, боридов, карбидов и др. химических соединений. В плазмохимических процессах объём разрядной камеры таких плазматронов может быть совмещен с реакционной зоной. Мощность плазматрона достигает 1 МВт, температура в центре разрядной камеры и на начальном участке плазменной струи ~ 104 К, скорость истечения плазмы 0—103 м/сек, частоты — от нескольких десятков тыс. Гц до десятков МГц, промышленное кпд 50—80%, ресурс работы до 3000 ч. В СВЧ плазматроне рабочие частоты составляют тысячи и десятки тыс. МГц; в качестве питающих их генераторов применяются магнетроны. ВЧ плазматроны всех типов, кроме индукционных, применяются (70-е гг. 20 в.) главным образом в лабораторной практике. В ВЧ плазматроне, как и в дуговых, часто используют газовую «закрутку», изолирующую разряд от стенок камеры. Это позволяет изготовлять камеры ВЧ плазматрона из материалов с низкой термостойкостью (например, из обычного или органического стекла).

Рис. 2. Схемы высокочастотных плазматронов: а — индукционный; б ёмкостный; в — факельный; г — сверхвысокочастотный; 1 — источник электропитания; 2 — разряд; 3 — плазменная струя; 4 — индуктор; 5 — разрядная камера; 6 — электрод; 7 — волновод

Для пуска плазматрона, т. е. возбуждения в нём разряда, применяют: замыкание электродов, поджиг вспомогательного дугового разряда, высоковольтный пробой межэлектродного промежутка, инжекцию в разрядную камеру плазмы и др. способы. Основные тенденции развития плазматронов: разработка специализированных плазматронов и плазменных реакторов для металлургической, химической промышленностей, повышение мощности в одном агрегате до 1 — 10 МВт, увеличение ресурса работы и т.д.

Плазменная горелка, ручной дуговой плазматрон для нанесения покрытий, резки, сварки, наплавки и др. процессов плазменной обработки. По принципу действия различают две группы плазменных горелок: для работы плазменной дугой и для работы плазменной струёй. При механизированной обработке плазменная горелка закрепляется на специальной установке; для нанесения покрытий и наплавки она обычно оснащается устройством для подачи распыляемого или наплавляемого материала (в виде порошка или проволоки). Такая плазменная горелка называется плазменной головкой. Мощность плазменной горелки достигает 100 кВт, плазмообразующими газами служат Ar, Не, N2, NH4, воздух и их смеси. Для зажигания дугового разряда в начале работы необходимо замкнуть зазор между катодом и анодом плазменной горелки (плазменная струя) или между катодом и обрабатываемым металлом (плазменная дуга) или иным образом возбудить разряд.

плазмотрон горелка плазменная обработка

Размещено на Allbest.ru

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды