Литейные процессы

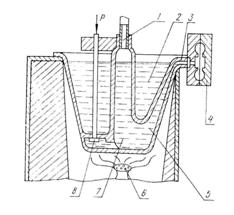

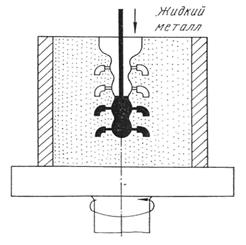

В поршневых машинах (с горизонтальной или вертикальной камерой сжатия) расплавленный металл (кроме алюминиевых сплавов) под высоким (до 500 МПа) давлением и с большой скоростью (до 80м/с) подается в рабочую полость стальной формы через подводящий канал поршнем.

Алюминиевые сплавы отливаются в компрессорных машинах, где давление на металл создается сжатым воздухом (расплавленный алюминий раз

рушает поверхность поршня и камеры давления). Поршневые машины дают более точные и качественные отливки (меньше газовых включений, более плотные металл), но обладают меньшей производительностью из-за ручной подачи порции жидкого металла.

Оптимальной является температура жидкого металла на 20–30є выше Тпл. При повышенных температурах перегревается и быстро выходит из строя форма, увеличивается пористость и число раковин, при заниженной – литейная форма плохо заполняется. Качество литья определяется конструкцией и качеством изготовления форм. Из-за высокой стоимости используются формы для групповой отливки, системы вкладышей, для изменения конфигурации отливок, а также нормализованные конструкции форм для различных заготовок.

Достоинства метода: большая (8–12 квалитет) точность размеров, шероховатость Rz40–6,3, толщина стенок до 0,6 мм, малые припуски на обработку, возможность армирования.

Недостатки: высокая стоимость и сложность изготовления форм, пористость отливок, трудность получения толстостенных заготовок (из-за высокой скорости заливки образуются раковины).

Получают: заготовки станин, кронштейнов, радиаторов, экранов, корпусных деталей и т.д.

Рис.1. Установки литья под давлением.

Литье по выплавленным моделям

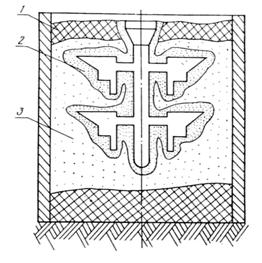

Модель, изготовленная из легкоплавкого металла (парафин, стеарин, терезин) выплавляется из формы. Поскольку форма не разнимается, точность литья высокая. Модели изготавливаются в разъемных металлических пресс-формах. Такое литье применяется для получения деталей сложной конфигурации из сталей, цветных сплавов и труднообрабатываемых материалов массой до нескольких кг.

Достоинства метода: высокая производительность и возможность автоматизации; точность размеров (10–12 квалитет) и шероховатость Rz=40–10; сокращение на 40–80% объема механической обработки за счет уменьшения припусков и толщины стенок; возможность армирования отливок и получения деталей сложной конфигурации из труднообрабатываемых материалов массой до нескольких кг.

Достоинства метода: высокая производительность и возможность автоматизации; точность размеров (10–12 квалитет) и шероховатость Rz40–10; сокращение на 40–80% объема механической обработки за счет уменьшенных припусков и толщины стенок; возможность армирования отливок и получения деталей сложной конфигурации их труднообрабатываемых материалов не требующих дополнительной обработки.

Основной недостаток – высокая стоимость литья. Массовое и серийное производство.

Операции ТП: получение модели с литниковой системой и сборка их в блоки; нанесение огнеупорного покрытия (окунание в суспензию, обсыпка огнеупором, сушка 3–8 раз), выплавка модели; ее заформовывание в опоку и прокаливание, заливка металла.

Рис.2. Литниковые модели.

Центробежное литье

Основано на использовании центробежных сил, прижимающих жидкий металл к стенкам формы-изложницы и уплотняющих заготовку. Используются литейные машины с горизонтальной (длинномерной отливки) и вертикальной осями вращения. Последние наиболее широко используются в серийном и массовом производстве таких деталей РЭС и ВС как маховики, шкивы и др. детали типа тел вращения, а также фасонных отливок сложной формы, массой до сотен кг из сплавов меди. Изложницы могут быть в виде форм, получаемых по выплавленным моделям.

Достоинства: точность 0,66–0,1 мм, хорошее заполнение формы, высокая плотность и качество отливки (газы, шлаки и легкие включения вытесняются в литник).

Недостатки: разделение компонентов по плотности, повышенные припуски на механическую обработку внутренних размеров.

Рис.3. Центробежное литье.

Литье в кокиль

Кокиль – разъемная металлическая форма. Метод используется в массовом и серийном производстве небольших отливок в основном из цветных сплавов.

Операции ТП: смазка частей и сборка кокиля (для лучшего заполнения и предотвращения образования трещин при быстром охлаждении отливок) – простые отливки 150–200єС, сложные – 300–450єС; заливка металла, охлаждение до 300–350єС; разборка кокиля и извлечение отливки.

Температура и скорость заливки должны обеспечивать заполнение всего объема кокиля металлом до его затвердевания и выход газов.

Конструкция кокиля должна обеспечивать его быструю сборку, разборку и извлечение заготовки. Материал – жаропрочные стали.

Достоинства: высокая производительность, возможность многократного использования формы, большая точность размеров (12–14 квалитет), шероховатость Rz=80–20; возможность получения тонкостенных (1,5–2 мм) и армированных заготовок; высокая механическая прочность отливок (мелкозернистая структура из-за высокой скорости остывания). Производительность за смену при изготовлении заготовок средних размеров: из чугуна – 1500–5000; медных сплавов – 3000–10000; алюминиевых сплавов – 50000–70000.

Недостатки: высокая стоимость и сложность изготовления кокилей, их малая стойкость, трудность получения отливок из тугоплавких сплавов и разностенных отливок (большие внутренние напряжения при переходе к другому сечению).

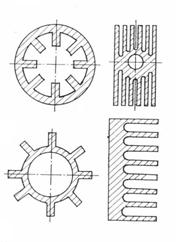

Литье намораживанием

На зеркало жидкого металла помещают поплавок, форма внутреннего отверстия которого соответствует наружному профилю поперечного сечения отливки. В отверстие вводят затравку из того же металла, что и расплав. Поперечное сечение затравки соответствует профилю детали. Происходит сцепление затравки с расплавом и затравке придается поступательное движение вверх. Под действием атмосферного давления, сил сцепления и поверхностного натяжения жидкий металл поднимается за затравкой, охлаждается в кристаллизаторе и образуется отливка.

Этим методом получают сложные длинномерные профили с толщиной стенок до 0,2 мм для радиаторов, ленты, трубы. Способ не требует сложной оснастки и может быть применен для всех типов производства. Недостаток – низкая скорость литья. Механические свойства таких заготовок значительно выше свойств аналогичных отливок, полученных литьем в кокиль и центробежным литьем.

Другие рефераты на тему «Производство и технологии»:

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды