Подготовка воды для производственных процессов. Изложение способов водоподготовки на предприятии

Кроме того, производительность реактора периодического действия ниже, чем реактора идеального вытеснения, работающего непрерывно, потому что при использовании периодически действующего реактора затрачивается некоторое время на загрузку реагентов, после чего в нем происходит химическое превращение. По окончании реакции производят опорожнение реактора, на что также требуется определенное время. С

ледовательно, работа такого реактора складывается из чередующихся циклов: загрузка — химическое превращение — разгрузка. При этом полезным периодом работы реактора является стадия химических превращений.

Таким образом, использование периодически работающих реакторов целесообразно для малотоннажных производств, например реактивов, некоторых катализаторов, фармацевтических и лакокрасочных материалов.

4. Технологические связи между элементами ХТС

Химико-технологически есистемы представляют совокупность физико-химических процессов и средств для их проведения с целью получения продукта заданного качества и в требуемом количестве.

ХТС состоит из элементов, из отдельных частей, в которых протекают технологические операции, необходимые для достижения цели, поставленной перед ХТС.

Конкретные ХТС отличаются большой сложностью и разнообразием структур, практически все конкретные структуры могут быть при помощи декомпозиции и агрегации элементов (объединение нескольких элементов в так называемый суперэлемент) сведены к небольшому числу типовых структур с характерным соотношением направлений соединяющих их потоков.

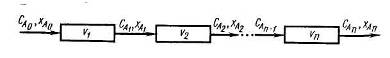

Последовательная технологическая связь - это такая связь (рис.1, а), когда поток, выходящий из одного элемента, является входящим для следующего и все технологические потоки проходят через каждый элемент системы не более одного раза. Последовательное соединение элементов - основной прием в химической технологии, так как оно соответствует многошаговому принципу переработки сырья в качественно различных элементах.

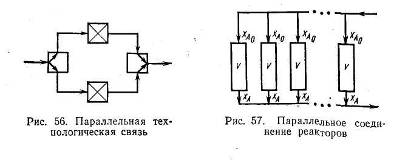

Параллельная технологическая связь - это такая связь, когда выходящий из i-гo элемента ХТС поток разбивается на несколько параллельных подпотоков (рис. 1, б). Параллельная технологическая связь применяется для повышения мощности, надежности, гибкости ХТС, а также при параллельном получении на базе одного исходного вещества двух или нескольких продуктов.

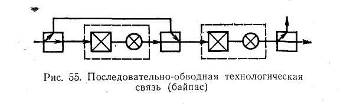

Последовательно-обводная технологическая связь (байпас) - это такая технологическая связь, при реализации которой часть выходного потока из одного элемента минует некоторые элементы ХТС в последовательной цепи аппаратов, а затем снова объединяется с основным потоком. Примером такой связи является цепочка аппаратов: делитель потоков, теплообменник, смеситель потоков (рис. 1, 3) для регулирования температуры на выходе теплообменного узла. Кроме того, байпас широко применяется в системах переработки с последующим смешением, где для обеспечения заданного состава и качества продукта необходимо переработать не весь поток, а лишь часть его. Потоки смешиваются в таком соотношении, чтобы получился продукт заданного качества.

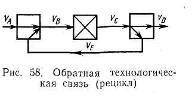

Обратная технологическая связь (рис. 1, г) характеризуется наличием рециркуляционного потока, связывающего выход последующего элемента ХТС с входом предыдущего.

Обратная технологическая связь предусматривает многократное возвращение потоков в один и тот же элемент системы. Типичными примерами ХТС с обратными связями являются ХТС синтеза метанола. аммиака и др.

Рис.1. Технологические связи

По особенностям технологические структуры ХТС подразделяют на разомкнутые и замкнутые. В разомкнутых ХТС технологические потоки проходят через любой элемент системы только один раз. Замкнутыми называются ХТС, содержащие, по крайней мере, одну обратную технологическую связь.

Задача 5

Карбид кальция получают путем взаимодействия извести и кокса по реакции: CaO + 3C ® CaC2 + CO

Определить расходные коэффициенты по коксу и извести в производстве технического карбида кальция, имеющего следующий состав: CaС2 – 7%, СаО – 15%, С – 3%, прочие примеси – 4%. Известь содержит 96% СаО, содержание углерода в коксе 89%. Расчет вести на 1 т технического карбида кальция.

Расчет извести: В 1 т продукта содержится 780 кг СаС2; на образование этого количества по стехеометрическому соотношению требуется: ![]()

Кроме того в техническом продукте содержится непрореагировавшего СаО

1000·0,15 = 150 кг

Расход СаО:

682,5+150 = 832,5 кг

Расходный коэффициент технической извести:

Апр = 832,5/0,96 = 867,2 кг

Расход кокса: на образование СаС2 расходуется углерода:

![]()

В готовом продукте непрореагировавшего углерода

1000·0,03 = 30 кг

Расход углерода 438,8 + 30 = 468,8 кг

Расходный коэффициент по коксу:

Апр = 468,8/0,89 = 526,7 кг

Список использованной литературы

1. Общая химическая технология / под ред. И.П. Мухленова. – М.: Высшая школа, 1991. – 463 с.

2. Общая химическая технология / под ред. А.Г. Амелина. – М.: Химия, 1977. – 269 с.

4. Кутепов А.М. Общая химическая технология / А.М. Кутепов, Т.И. Бондарева, М.Г. Беренгартен. – 2-е изд., перераб. и доп. – М.: Высшая школа, 1990. – 250 с.