Получение хлора и щелочи путем электролиза водных растворов хлоридов щелочных металлов. Извлечение ртути

Щелочной шлам загружают в реактор 1. Жидкость подают через отверстие в нижней части реактора, она поднимается вверх и, проходя через шлам, образует суспензию, содержащую металлическую ртуть, раствор щелочи и твердые частицы. После разделения металлическая ртуть выводится из реактора и поступает в резервуар 2. Щелочной раствор выводится через отверстие в верхней части реактора /. Остаточный шлам

подают в сепаратор 3, где происходит отделение остаточного щелочного раствора, который возвращается в реактор /. Твердая фаза из сепаратора 3 подается в муфель 4 для выделения остаточной ртути.

3.3 Ртуть из ртутного скрапа

Практически весь металл может быть регенерирован из ртутных электролизеров, электрических аппаратов и контрольно-измерительных приборов в случае демонтажа установки или оборудования. Основными поставщиками ртутного скрапа являются инструментальное производство, электропромышленность, научно-исследовательские лаборатории и предприятия по производству ртутных аккумуляторных батарей. Одним из важных источников ртути являются амальгамы, применяемые в зубоврачебной практике. В течение последних лет произошло сильное падение цены на ртуть, что делает нецелесообразным извлечение ртути из материалов, в которых ее содержание мало. Однако одновременно возросли требования к удалению ртути из отходов, выбрасываемых в окружающую среду. На многих предприятиях проводится переработка собственного ртутного скрапа и выделяемая ртуть возвращается в процесс производства.

3.4 Ртуть из отработанных катализаторов

Известно, что хлористый винил получают из ацетилена и хлористого водорода в присутствии катализатора — активированного угля, обычно содержащего 10 % (по массе) хлорида двухвалентной ртути. Реакция начинается при температуре 80 °С, в процессе реакции происходит разогрев и температура в реакторе поддерживается 120—150 °С В процессе работы происходит постепенная сублимация хлорида ртути, а также уменьшение поверхности активированного угля в результате накопления продуктов конденсации и полимеризации, которые проникают в поры катализатора.

В большинстве случаев катализатор теряет свою активность через 8—15 мес. работы. В отработанном катализаторе содержится 2,2—5,8 % хлорида ртути. Ее содержание зависит от срока службы катализатора и условий эксплуатации. Неактивный катализатор выгружают из реактора в сосуд с известью. Выброс отработанного катализатора в окружающую среду нежелателен как из экологических, так и из экономических соображений.

Этот процесс разработан А. Якобовски, он предназначен для выделения ртути из отработанного катализатора — хлорида ртути на активированном угле, содержащего примеси, путем сжигания активированного угля при недостатке кислорода или воздуха. В состав образующихся продуктов сгорания входят пары ртути и хлориды одно- и двухвалентной ртути. При охлаждении газообразных продуктов происходит их конденсация, после чего добавляют восстановитель, который переводит хлориды ртути в металлическую ртуть.

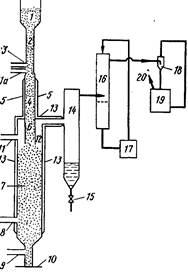

А процесс, разработанный X. Майвальдом предназначен для выделения соединений ртути, в частности хлорида двухвалентной ртути, из отработанных катализаторов, содержащих ртуть. Согласно этому процессу, катализатор нагревают при температуре 270—600 °С, пропуская через него газ-носитель, который затем собирается вместе с содержащимися в нем продуктами десорбции и охлаждается. Процесс в частности включает предварительную обработку отработанного катализатора хлором при 100—300 °С, предпочтительно при 150— 270 °С В ходе процесса не происходит образования сажи, твердых органических продуктов, а также осаждения ртути и нерастворимого хлорида одновалентной ртути. Схема процесса представлена на рис. 115. Отработанный катализатор из накопительного резервуара / по трубопроводу 2 подается в трубу 4, которая нагревается снаружи до температуры 300—500 °С, предпочтительно до 350—450 °С нагревательным устройством 5. В нижней части питательной трубы 2 находится трубка для подачи азота 3. В пространстве между трубкой 3 и зоной предварительного нагрева, находящейся на уровне нагревательного устройства 5, по линии Па подается хлор для предварительной обработки катализатора, которая осуществляется при температуре 100—300 °С, предпочтительно при 150—270 °С Требуемая температура предварительной обработки может поддерживаться путем разбавления хлора инертным газом, например азотом. Разбавление приводит к уменьшению скорости сильно экзотермической реакции хлора с примесями различных органических соединений, присутствующими в катализаторе, что позволяет снизить температуру в реакторе.

Предварительно обработанный катализатор поступает в трубу 6 и по ней в реактор хлорирования 12, в который по линии 11 подается хлор и которая подогревается нагревательным устройством 13. В реактор десорбции 7 по линии 8 подается кислород или воздух, а по линии 9 азот; скорость подачи газов контролируется расходомером 10. Реактор 7 соединен с конденсатором 14, который имеет выгружающее устройство для вывода сконденсировавшегося HgCl2. Для удаления остаточного HgCla имеется скруббер 16 с циркулирующим раствором соляной кислоты 17. Азот выводится из скруббера 16 с помощью насоса 18, который рециркулирует разбавленный раствор щелочи 19, и удаляется из системы вентилятором 20.

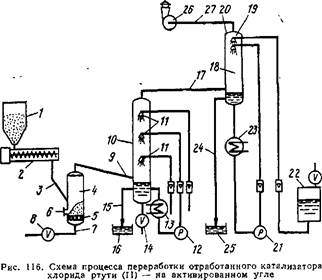

Процесс, разработанный X. Мюллером предусматривает сжигание активного угля в таком количестве кислорода или воздуха, чтобы обеспечить получение продуктов сгорания, содержащих пары металлической ртути, в состав которых входят 0,5—5 % (объемн.) кислорода и 2—15 % (объемн.) оксида углерода. Продукты сгорания обрабатывают в зоне конденсадии водой, в результате чего происходит отделение присутствующей ртути. Газы, всходящие из зоны конденсации, поступают в скруббер, орошаемый щелочным раствором, а затем выбрасываются в атмосферу.

Аппарат для проведения этого процесса состоит из шахтной печи с решеткой и клапаном в нижней части, а также из башенного скруббера, орошаемого раствором щелочи. В нижней части шахтной печи, над клапаном, имеется трубопровод для подачи катализатора. Между печью и скруббером расположена зона конденсации, в которую подается вода. В верхней части скруббера имеется выходная труба с вентилятором.

Схема аппарата показана на рис. 2. Отработанный катализатор, содержащий примеси, подается из резервуара / по транспортеру 2 и трубе 3 на решетку 5, расположенную в нижней части шахтной печи 4. Желательно подавать на решетку 5 относительно небольшие количества катализатора. Между решеткой 5 и отверстием трубы 3 расположен клапан 6. В печи 4 имеется также трубопровод для подачи воздуха 7 с запорным вентилем 8 и труба для вывода отходящих газов 9.

Трубопровод 8 соединен с нижней частью конденсатора 10, в котором расположены жиклеры 11. Жидкость из нижней части конденсатора 10 подается насосом 12 через теплообменник 13 в жиклеры 11. В нижней части конденсатора 10 находится вентиль 15 для слива конденсирующейся металлической ртути. Ниже места входа трубы 9 расположена S-образная отводная трубка, соединенная с резервуаром для нейтрализации 16. В верхней части конденсатора 10 находится труба для отходящих газов 17.

Другие рефераты на тему «Химия»:

- Транспортные процессы и гетеропереходы в твердофазных электрохимических системах

- Электродные процессы в разбавленных хромсодержащих растворах и пути повышения эффективности электрохимической очистки

- Закономерности образования и роста покрытий

- Химические элементы

- Теория молекулярных орбиталей в комплексных соединениях