Материаловедение

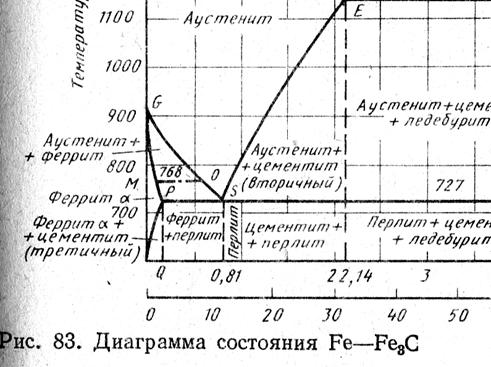

Чугуны по структуре различаются на доэвтектические (от 2,14%-4,3%С), эвтектические (4,3%С) и зазвтектические (4,3% - 6,67%С).

Рассмотрим кристаллизацию некоторого сплава с содержащего 0,3% С (доэвтэктоидная сталь):

Кристаллизация сплава начинается при температуре т.1 (C![]() =1):

=1):

из жидкой фазы кристаллизуется феррит; состав ко

торого по мере кристаллизации до температуры т.2 (C![]() =0) изменяется по линии (1

=0) изменяется по линии (1![]() -Н), а состав жидкой фазы по линии (1-B). При температуре т.2 в сплаве протекает перитектическое превращение с избытком жидкой фазы (Ж), т.к. требуемое количество

-Н), а состав жидкой фазы по линии (1-B). При температуре т.2 в сплаве протекает перитектическое превращение с избытком жидкой фазы (Ж), т.к. требуемое количество

![]()

а в т.2 количестве

![]()

![]()

При охлаждении сплава в интервале температур от т.2 до т.З (С![]() =1) происходит превращение оставшегося после перитектической реакции жидкости в аустенит. Ниже температуры т. З состоит из однородного аустенита. При охлаждении сплава в интервале температур от т.З до т.4 (С

=1) происходит превращение оставшегося после перитектической реакции жидкости в аустенит. Ниже температуры т. З состоит из однородного аустенита. При охлаждении сплава в интервале температур от т.З до т.4 (С![]() =1) превращений в нем не происходит. При температуре т.4 в сплаве начинается превращение аустенита в феррит, при этом состав оставшегося аустенита изменяется по линии (4-5) т.е. аустенит обогащается углеродом. Это превращение продолжается до t°С —727°С, т.е. до т.5’. При этой температуре весь аустенит, содержащий 0,8%°C переходит в перлит который вместе с выделившимся ранее ферритом образует конечную структуру стали (Ф+П).

=1) превращений в нем не происходит. При температуре т.4 в сплаве начинается превращение аустенита в феррит, при этом состав оставшегося аустенита изменяется по линии (4-5) т.е. аустенит обогащается углеродом. Это превращение продолжается до t°С —727°С, т.е. до т.5’. При этой температуре весь аустенит, содержащий 0,8%°C переходит в перлит который вместе с выделившимся ранее ферритом образует конечную структуру стали (Ф+П).

![]()

По мере охлаждения сплава от температуры т.5 до комнатной из феррита, входящего в состав перлита будет выделяться Цш но он, как указывалось выше, будет структурно неразличим.

Кривая превращения при охлаждении

3. После закалки углеродистой стали была получена структура мартенсит + цементит. Нанесите на диаграмму состояния железо-цементит ординату (примерно) обрабатываемой стали, укажите температуру ее нагрева под закалку. Опишите превращения, которые произошли при нагреве и охлаждении стали.

Наносим на диаграмму состояния железо-цементит ординату (примерно) обрабатываемой стали, выбираем температуру равную 740 ![]() и содержание углерода 1,0. Подвергаем сталь неполной закалке. После закалки заэвтектоидная сталь Аустенит + цементит после охлаждения с критической скоростью в холодной воде (или воду с добавками соли или едкого натра) приобретает структуру, состоящую из мартенсита и цементита.

и содержание углерода 1,0. Подвергаем сталь неполной закалке. После закалки заэвтектоидная сталь Аустенит + цементит после охлаждения с критической скоростью в холодной воде (или воду с добавками соли или едкого натра) приобретает структуру, состоящую из мартенсита и цементита.

К/р № 2

Для некоторых деталей в самолето- и ракетостроении применяются титановые сплавы ВТЗ-1; ВТ14. Укажите их состав, назначьте режим термической обработки и обоснуйте его выбор. Опишите микроструктуру сплавов и причины их использования в данной области.

Титановые сплавы, сплавы на основе титана. Лёгкость, высокая прочность в интервале температур от криогенных (-250 °С) до умеренно высоких (300—600 °С) и отличная коррозионная стойкость обеспечивают Титановые сплавы хорошие перспективы применения в качестве конструкционных материалов во многих областях, в частности в авиации и других отраслях транспортного машиностроения.

Титановые сплавы получают путём легирования титана следующими элементами (числа в скобках — максимальная для промышленных сплавов концентрация легирующей добавки в % по массе): Al (8), V (16), Mo (30), Mn (8), Sn (13), Zr (10), Cr (10), Cu (3), Fe (5), W (5), Ni (32), Si (0,5); реже применяется легирование Nb (2) и Та (5). Как микродобавки применяются Pd (0,2) для повышения коррозионной стойкости и В (0,01) для измельчения зерна. Легирующие добавки имеют различную растворимость в a и b-Ti и изменяют температуру a/b-превращения. Алюминий, а также кислород и азот, предпочтительнее растворяющиеся в a-Ti, повышают эту температуру по мере увеличения их концентрации, что ведёт к расширению области существования a-модификации; такие элементы называются a-стабилизаторами. Sn и Zr хорошо растворяются в обеих аллотропических модификациях титана и очень мало влияют на температуру «a/b-превращения; они относятся к так называемым нейтральным упрочнителям. Все остальные добавки к промышленным Титановые сплавы предпочтительнее растворяются в b-Ti, являются b-стабилизаторами и снижают температуру полиморфного превращения титана. Их растворимость в a и b-модификациях титана меняется с температурой, что позволяет упрочнять сплавы, содержащие эти элементы, путём закалки и старения.

В связи с наличием полиморфизма титана и его способностью образовывать твёрдые растворы и химические соединения со многими элементами диаграммы состояния Титановые сплавы отличаются большим разнообразием. Однако в промышленных Титановые сплавы концентрация легирующих элементов, как правило, не выходит за пределы твёрдых растворов на основе a-Ti и b-Ti и металлидные фазы обычно не наблюдаются.

Табл. 1. — Химический состав промышленных титановых сплавов

|

Тип сплава |

Марка сплава |

Химический состав, % (остальное Ti) | ||||||

|

Аl |

V |

Mo |

Mn |

Cr |

Si |

другие элементы | ||

|

|

ВТ5 ВТ5-1 |

4,3—6,2 4,5—6,0 |

— — |

— — |

— — |

— — |

— — |

— 2—3 Sn |

|

Псевдо- |

ОТ4-0 ОТ4-1 ОТ4 ВТ20 ВТ18 |

0,2—1,4 1,0—2,5 3,5—5,0 6,0—7,5 7,2—8,2 |

— — — 0,8—1,8 — |

— — — 0,5—2,0 0,2—1,0 |

0,2—1,3 0,7—2,0 0,8—2,0 — — |

— — — — — |

— — — — 0,18—0,5 |

— — — 1,5—2,5 Zr 0,5—1,5 Nb 10—12 Zr |

|

|

ВТ6С ВТ6 ВТ8 ВТ9 ВТ3-1 ВТ14 ВТ16 ВТ22 |

5,0—6,5 5,5—7,0 6,0—7,3 5,8—7,0 5,5—7,0 4,5—6,3 1,6—3,0 4,0—5,7 |

3,5—4,5 4,2—6,0 — — — 0,9—1,9 4,0—5,0 4,0—5,5 |

— — 2,8—3,8 2,8—3,8 2,0—3,0 2,5—3,8 4,5—5,5 4,5—5,0 |

— — — — — — — — |

— — — — 1,0—2,5 — — 0,5—2,0 |

— — 0,20—0,40 0,20—0,36 0,15—0,40 — — — |

— — — 0,8—2,5 Zr 0,2—0,7 Fe — — 0,5—1,5 Fe |

|

|

ВТ15 |

2,3—3,6 |

— |

6,8—8,0 |

— |

9,5—11,0 |

— |

1,0 Zr |

Другие рефераты на тему «Производство и технологии»:

- Проектирование системы охлаждения кессонов печи взвешенной плавки

- Анализ эффективности работы двигателя внутреннего сгорания

- Конструирование ходового механизма экскаватора

- Автоматизация транспортировки колесных пар в демонтажное отделение

- Государственная система стандартизации. Допуски и посадки шпоночных соединений и резьбы

Поиск рефератов

Последние рефераты раздела

- Технологическая революция в современном мире и социальные последствия

- Поверочная установка. Проблемы при разработке и эксплуатации

- Пружинные стали

- Процесс создания IDEFO-модели

- Получение биметаллических заготовок центробежным способом

- Получение и исследование биоактивных композиций на основе полиэтилена высокой плотности и крахмала

- Получение титана из руды